ニュース

パナソニック、車載電池について2025年度中に900Wh/Lセル、2027年度末に1000Wh/Lセルの開発を完了させる計画

業界最高の体積エネルギー密度に引き上げ、車載電池の高容量化を実現

2025年9月19日 12:45

- 2025年9月18日 発表

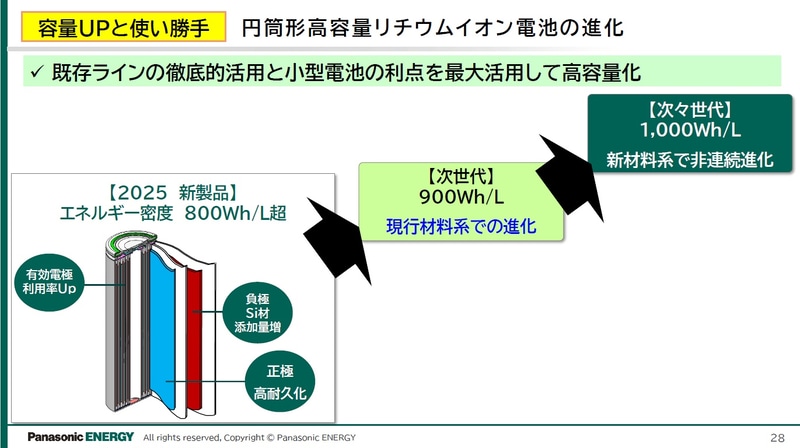

パナソニックエナジーは車載電池の取り組みについて説明し、2025年度中に900Wh/Lセルの技術を開発できる見通しを明らかにするとともに、2027年度末には新材料を使用することで、1000Wh/Lセルの開発を完了させる計画を9月18日に明らかにした。

同社では2025年度の新製品から800Wh/Lセルを量産しているが、まずは負極材のシリコン膨張を抑制する新技術によってシリコン添加率を向上。業界最高の体積エネルギー密度に引き上げ、車載電池の高容量化を実現する。

車載電池の性能向上により航続距離は伸びているが、自動運転やAIの活用などの進展に伴い、クルマの駆動および頭脳における消費電力が大幅に増加。必要電力を賄うため電池容量の増加が求められるほか、高容量セルは使い方によっては高出力や高耐久などのメリットを生むことができる。また、CASE対応を図りながら、航続距離を維持するためにも高容量化電池が市場から求められている。

同社では「現在、負極材料にシリコンを使用しており、この添加量を増やしながら、シリコンの膨張を抑制する新技術を使用することで、高率放電特性や耐久性などの性能を維持しながら、業界最高の体積エネルギー密度に引き上げ、900Wh/Lセルへの高容量化を図る。また、アノードフリー型リチウム金属負極を採用することで、体積および重量の両面で大幅な進化を遂げながら、高率放電特性は現行同等以上としながらも、1000Wh/Lセルの技術開発につなげられる」とした。

1000Wh/Lセルは、アノードフリー型リチウム金属負極という新たな材料を使用しながら、体積変化や膨張に強い円筒形のメリットが生かせる技術として開発を進める考えだ。

パナソニックエナジーが車載電池事業で注力しているのが、北米市場である。

2017年に業界に先駆けて、リチウムイオン電池の生産を米ネバダ州リノのネバダ工場で開始。2025年7月には、米カンザス州デソトでカンザス工場を新たに稼働し、現在、米国2拠点体制を敷いている。なお、カンザス工場の建屋は幕張メッセ(千葉県千葉市)の展示ホール全体を覆うほどの広さを持っており、敷地面積は隣接するZOZOマリンスタジアムにまで及ぶ広さを持つという。

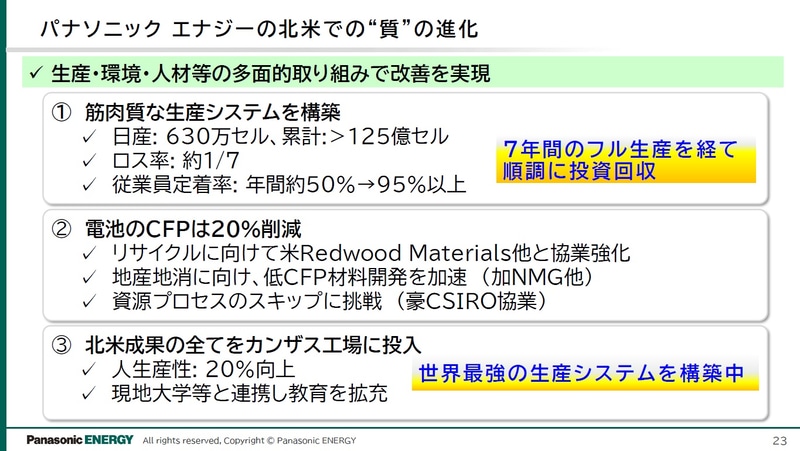

同社によると、2017年にネバダ工場で生産を開始した当初は、高いロス率に苦労したというが、継続的な改善活動を進めることで、当初の7分の1にまでロス率を削減。現在は計画どおりの生産数量を維持しており、年間41GWhの生産能力を実現し、複数の生産ラインを活用することで、1日あたり630万セルを生産しているという。正極材では1日180t、負極材では1日80tを消費しているといい、「1秒間に100個の車載電池を作っている。そして、毎日、大型コンテナ20個分の材料を使用している。大規模、高速、高品質のモノづくりを実現している」とした。

ネバダ工場では、これまでに累計125億セルを生産し、7年間のフル生産を経て、投資回収が順調に進展。従業員定着率も当初の50%から95%以上へと大きく上昇しているという。

また、新たなカンザス工場では最新鋭の生産技術を活用し、さらなる量産体制を敷けることも強調する。「カンザス工場では、ネバダ工場での成果をすべて投入している。その結果、人の生産性は20%向上し、世界最強の生産システムを構築できる。また、現地大学などと連携した教育も拡充している」と述べた。

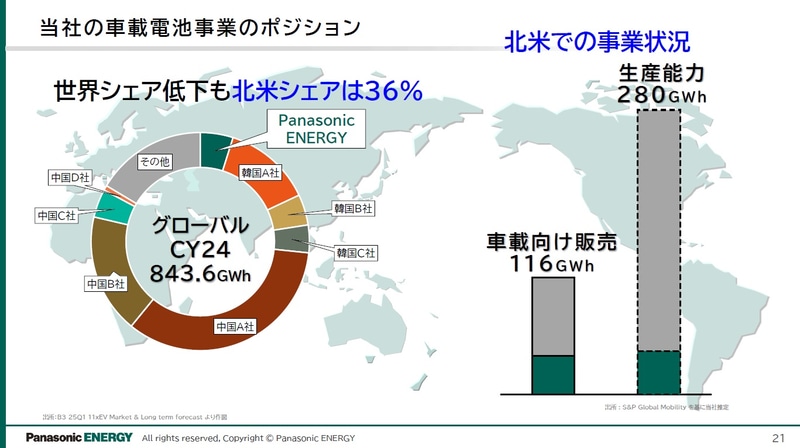

現在、パナソニックエナジーの車載電池は、グローバルでのシェアは減少しているものの、北米市場では36%のシェアを持ち、上昇傾向にあるという。同社によると、北米市場全体での車載電池の生産能力は280GWhに達するが、実際に生産されているのは116GWhであり、競合他社では、計画どおりに操業していない生産拠点が多いことを指摘。パナソニックエナジーでの生産数量は計画どおりに増加していることを示した。

また、パナソニックエナジーでは、2030年度には2021年度比でカーボフットプリント(CFP)を50%に削減する計画を打ち出しており、現時点で20%の削減率を達成。今後は2028年度までに同社工場における実質ゼロ化を実現するほか、サプライヤーとの連携により、天然黒鉛へのシフトや、水力発電による再生可能エネルギーを使用した加工、リサイクルNiの活用、精錬工程の簡略化など、材料におけるCO2削減活動を推進し、CFPの目標達成を目指すという。

「材料については、主力となるニッケルの使用比率が90%となっているが、これを50%に削減しながら、同様の放電カーブが得られ、メタルコストを6割程度にまで削減することを目指している」と語られている。

現在、車載電池を取り巻く環境には3つの潮流がある。

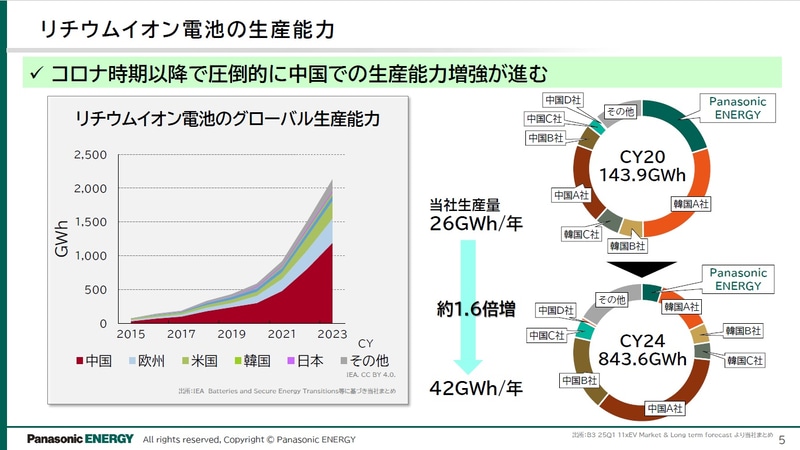

1つは中国勢の台頭だ。全世界のリチウムイオン電池の生産量は、2020年には143.9GWhであったものが、2024年には843.6GWhへと5.9倍に増加。中でも中国メーカーが急速に生産量を拡大させている。コロナ禍以降の中国メーカーの生産整備投資、電池材料や部品の開発、資源開発や鉱山開発への取り組みが著しく、それが中国メーカーによる大幅な生産量拡大を下支えしている。

パナソニックエナジーでは、2020年には3本指に入るシェアを持っていたが、生産量を2020年の26GWhから、42GWhへと1.6倍に拡大させるにとどまっており、北米でのシェアは拡大していても、グローバルでのシェアは大きく減少しているのが現状だ。

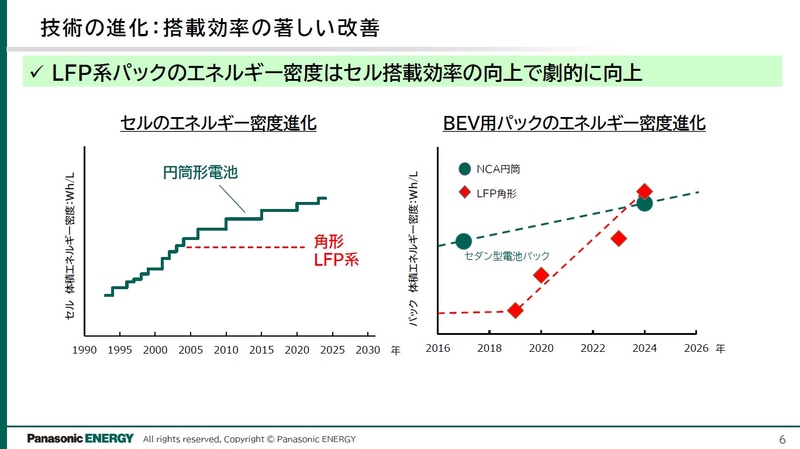

2つめは、技術変化による搭載効率の大幅な改善だ。これまでは円筒型電池のエネルギー密度は継続的に進化を遂げてきたが、ここにきてLFP(リン酸鉄)角形電池におけるCTP(Cell to Pack)技術の採用によって、エネルギー密度が劇的に向上。セダン型電池パックでは、すでにNCA円筒型電池と同等以上のエネルギー密度を達成することができているという。

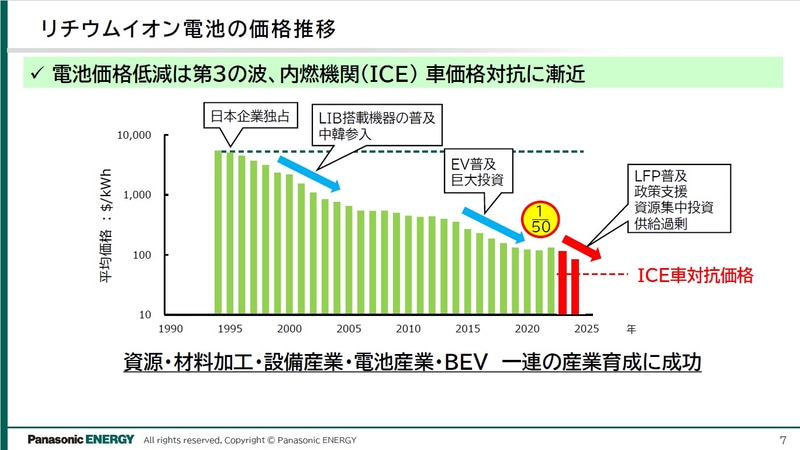

3つめは車載電池の価格の低下だ。1990年代は日本企業が独占していたリチウムイオン電池だが、1990年代後半からの携帯電話の普及に伴う需要拡大などを背景に、韓国や中国のメーカーが参入し、価格が下落。さらに2020年以降のBEV(バッテリ電気自動車)の広がりや中国メーカーの台頭により、さらに価格が低下した。LFPの普及や政策支援のほか、供給過剰という状況も影響し、1990年代に比べると価格は50分の1にまで下落し、BEVの価格がICE(内燃機関)車に対抗できる価格帯にまで下がろうとしている。

こうした流れが進む中で、かつては脱炭素といった要素が車載電池やEVの注目点だったものが、昨今ではエネルギー安全保障、自国経済振興、雇用確保といった観点で捉える動きが増えているとの指摘がある。

パナソニックエナジーでは、こうした動向を捉えながら「人類の活動が温室効果ガスの増加につながり、温暖化につながっていることは疑う余地がない。モビリティの電動化がもっとも経済合理性が高いことが明らかになっている。高いコスト効率を実現しながらCO2排出量を削減するには、蓄電池が必須である」とする。

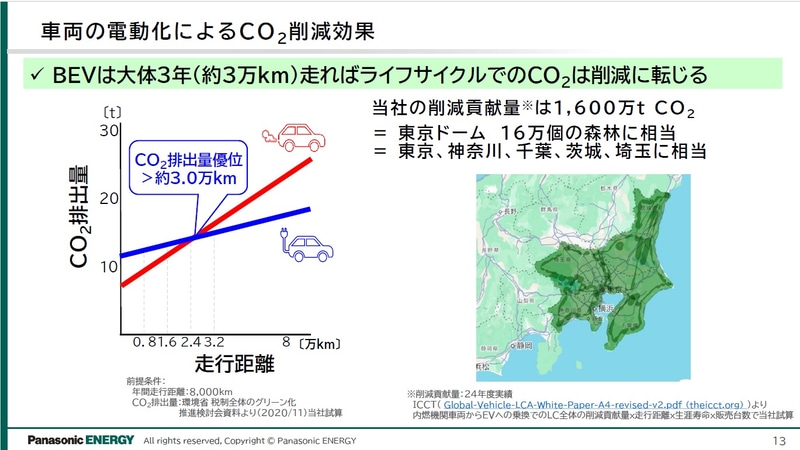

パナソニックエナジーの試算によると、BEVで約3万km走ると、ICE車に比べてライフサイクルでのCO2排出量は削減に転じるという。これをもとにパナソニックエナジーの削減貢献量を算出すると、年間で1600万tのCO2を削減することにつながり、東京ドーム16万個分の森林に相当する。この面積は東京、神奈川、千葉、埼玉、茨城を合わせた範囲に匹敵するという。

パナソニックエナジーでは、削減貢献量に対するグローバルでの認知度を高める活動を進めながら、改めて車載電池による環境への貢献を訴求する考えを示している。

パナソニックエナジーでは、今後、車載電池において取り組む方向性として次のように述べる。「車載電池のコスト競争力を高め、ICEよりも安いBEVを提供すること、材料領域を中心にしたサプライチェーン全体での低CFPの実現、高容量化への対応、電池人材の拡大および育成に取り組む必要がある」。

その中で、電池人材の育成についてはパナソニックグループが展開する「MIRAI奨学金」のほか、関係機関との連携も進め、「関西蓄電池人材育成等コンソーシアム」への参画、「大阪公立大電池人材育成プログラム」の実施などの活動を行なっていることを示した。

一方、全固体電池の取り組みについても言及した。

パナソニックグループは、全固体電池に関するグローバル特許出願数でトップクラスであり、その知見を生かして全固体電池の開発を進めている。とくに、独自固体電解質によって、125℃での充電および放電ができる世界初の電池を開発しており、「高耐熱」領域から量産導入を目指している。2026年度にはパナソニックグループとして初となる全固体電池をサンプル出荷する予定だ。

「全固体電池は、メリットがもっとも生かせる高温領域向けに量産化を狙う。高い耐熱性が求められる産業機械用センサーや、車載センサー向けの利用を目指す」としており、当面は車載電池としての利用は想定していない。