ニュース

三菱ふそう、ディーゼル車とバッテリEVの混流生産設備を公開

バッテリ再利用戦略では使用済み電池を活用して高出力充電器も開発

2025年11月27日 12:07

- 2025年11月25日 開催

三菱ふそうトラック・バス(三菱ふそう)は11月25日、電動小型トラック「eキャンター」に関する説明会を開催した。eキャンターは2023年に第3世代モデルとなったが、従来のディーゼルトラックと共通の生産ラインで製造する「混流生産体制」を実現したことを公開。さらに、使用済みバッテリを再利用し、高出力で充電可能な「定置型蓄電システム(急速充電器)」を開発した取り組みを紹介し、持続可能な物流の未来に向けた戦略を明らかにした。

説明会には、三菱ふそう 生産本部 生産・計画統括部 組立工作部 部長の西澤祐介氏、モビリティ・トランスフォーメーション本部ゼロエミッション・エコシステム部 部長のジモン・シュミット氏、リユース技術を担当するCONNEXX SYSTEMS 代表取締役社長の塚本壽氏、リサイクルパートナーであるTrue2Materials Pte, Ltd 社長のリチャード・カーロウ氏が登壇し、それぞれの取り組みについて説明した。

ディーゼル車とEVを同じラインで混流生産、生産台数もレアなものではなくなっている

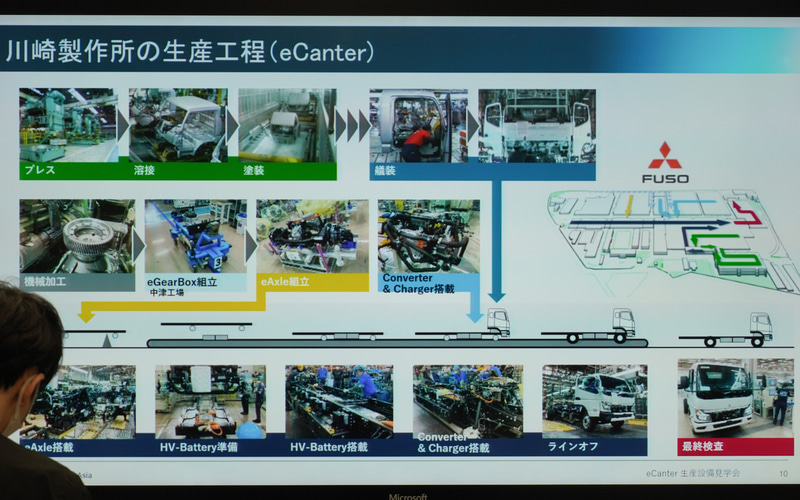

製造ラインについては、三菱ふそうの生産本部 生産・計画統括部 組立工作部 部長の西澤祐介氏が、2023年の第3世代モデル発売時に掲げた「ディーゼルトラックとEVトラックの生産体制の統一」が実現したことを強調、「今日見ていただくeキャンターとディーゼルのキャンターは、同じラインで作っております」と述べた。

EVトラックとディーゼルトラックの構成部品が異なるにもかかわらず、実現されている点が大きな特徴とし、コンポーネントの違いを吸収しながら共通ラインで生産する意味は「ボリュームがまだまだ変動していて、たくさん作るときと少ないときがあるため」と説明し、生産量の変動の吸収が目的だとした。

生産ライン上の主な変更点は、ディーゼル車にエンジンを搭載する箇所でバッテリの組み付けを行い、エンジンがないEVには、ディーゼル車にないDC-DCコンバーター(電圧を変換する装置)や充電のための機器の搭載を行なっている。

特に困難だったという重いバッテリの搭載については、バッテリをフレームが流れる下に滑り込ませておいて、上からフレームが来ると説明。そしてディーゼル車ではエンジンを組み付けるところで、バッテリの締結を行なうことで実現しているという。

さらに、EVは冷却水の量が多いが、ディーゼル車と同じラインで流れるなかで、冷却水を充填してエア抜きまでできる設備も追加した。

また、欧州の生産拠点である三菱ふそうトラックヨーロッパ(MFTE)でもe-Canterの量産を開始しており、MFTEの工場でも同じように混流生産をしているとし、グローバルで同一の生産戦略を展開していることを付け加えた。

実際にキャンターの生産ラインも公開されたが、ディーゼルエンジンのキャンターが流れるなか、eキャンターが混じって流れていることが確認できた。

ラインでは通常のアクスルの替わりにeアクスル、エンジンの替わりにバッテリが組み付けられる。西澤氏によれば、生産ラインのペースはディーゼルエンジンのキャンターが流れているときと全く同じ。eキャンターを混ぜたことで生産スピードは全く落ちていないとのこと。

また、生産ラインの公開では、報道陣の見学時刻に合わせてeキャンターを流す、といった調整は一切行なっていないという。通常どおりの生産をしていくなかで、取材時には確認できただけでも生産ラインには2台が流れ、ちょうど組み立てをしているところを見ることができた。西澤氏は生産比率等は明らかにしなかったものの、eキャンターは生産ラインに普通に流れていることを強調した。

三菱ふそうのバッテリライフサイクルマネジメント

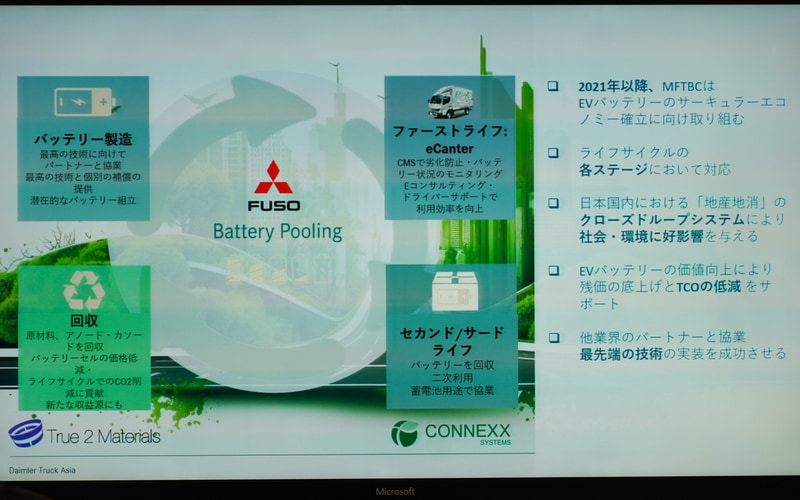

続いて、モビリティ・トランスフォーメーション本部ゼロエミッション・エコシステム部 部長のジモン・シュミット氏が、EVを積極的にマーケットで支えるために、2022年にe-Canterで「バッテリのライフサイクルマネジメント」を開始したと説明し、バッテリを開発から廃棄まで一貫して管理する全体像を解説した。

これは、主に4つの項目から構成され、まず、最高の技術でバッテリ製造を行ない、ファーストライフとしてバッテリの健康状態の管理といったデジタルサービスを提供しバッテリの劣化を減らすことに注力。

使用後はバッテリを回収し「セカンドライフ」やサードライフとして再利用、さらに、リサイクルとしてセカンドライフが終わったバッテリはパートナー企業(トゥルーツ・マテリアル)と協力し、材料の回収などを行なう。

この一連のサイクルにより、EVトラックの寿命が8~12年とされるなかで、電池を再利用すると、電池ライフサイクルを「5年から8年伸ばすことが可能」とし、長期的なバッテリ利用を可能にするとし、セカンドライフによってCO2削減といった環境負荷低減に貢献することを示した。

また、ジモン・シュミット氏は今後の商用車の利用方法についても言及、トラック本体とバッテリの所有を別にするようなモデルを将来的に検討しており、所有を分けることで、バッテリの流れをメーカーがコントロールできる仕組みができて再利用がしやすくなる一方、商用車ユーザーはバッテリを所有しなければ、バッテリ劣化に対する不安を取り除くこともできると説明した。

eキャンターのバッテリを定置型蓄電システムと急速充電器でリユース

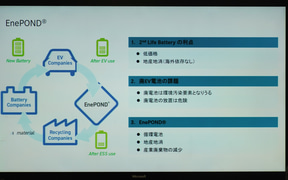

eキャンターの使用済バッテリのリユースで協業しているCONNEXX SYSTEMSからは代表取締役の塚本壽氏が、バッテリのセカンドライフによる定置型蓄電システムと急速充電器について説明した。

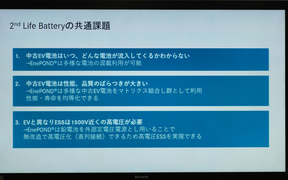

このシステムは、eキャンターで使ってSOH(バッテリの健康状態)が70%くらいになってしまったバッテリを廃棄するかわりにクルマからおろして蓄電池として使い、電源容量がとりにくいところでeキャンターなどのEVに急速充電を提供する設備を提供する。

高出力の急速充電器を使用する場合には、高い電力の電源が必要となるが、施設によっては対応できないか、用意するためには多額のコストがかかる場合がある。そこで、蓄電システムにいったん電気を貯めておき、EVを接続したときに一気に放出すれば、高い電力の電源を必要とせずに短時間でEVに充電できる環境を整えることができる。

蓄電システムを構成するにあたり、塚本氏は技術的な課題として、EVのバッテリと定置型電源の電圧の違いを挙げ「バッテリの使い方が全然違い、EVだと500Vぐらいだが、定置型だと1500Vの電源にしないといけない」と説明した。通常なら電圧変換のためにEVのバッテリを改造する必要があるが、同社の技術で改造なしで直接使うことができるという。

このシステムに使われているバッテリはe-Canterの使用済バッテリとなるが、使用済バッテリは使われ方によって全く異なる性能を持つ。異なる性能のバッテリを組み合わせることは容易ではないがCONNEXX SYSTEMSによる「マトリックス結合」という技術で解決していると説明した。チェッカーボードのようにバッテリを繋ぐことで、1~2個問題があっても全体では動く仕組みであり、バッテリごとの性能差を吸収し、寿命を均一化できるという。

また、蓄電システムは急速充電器のほかにも非常用電源(BCP機能)としても拡張可能。さらに、塚本氏は「どんなバッテリでもどんな状態でも使えます」と述べ、eキャンター以外のバッテリについても組み合わせできる可能性を示した。

そして、サードライフについても言及。蓄電システムではSOHが49%程度の劣化まで利用する予定だが、その後にバッテリを活用したいというユーザーがあれば、劣化したバッテリを供給することも可能だとした。

この日、公開された蓄電システムでは、初期型のeキャンターから外したバッテリユニットを無改造のまま収納して接続、蓄電システムを構成している。使用済バッテリの性能を最大限活用するには、バッテリユニットから出るバッテリ状態のデータを利用する必要があるが、これは、バッテリユニットの情報を持つ三菱ふそうとCONNEXX SYSTEMSが協業しているからこそ実現している。

また、今回のシステムでは、蓄電では車両への搭載とは違ってバッテリの使用は過酷ではないため、もともとあったバッテリ内の冷却水の水路は使っていない。今後、酷寒の地など気候の違う場所に設置するようなことがあれば、バッテリ内の温度を最適化するために水路の利用も考えられるという。

「TMR」でバッテリの材料の価値を保つ

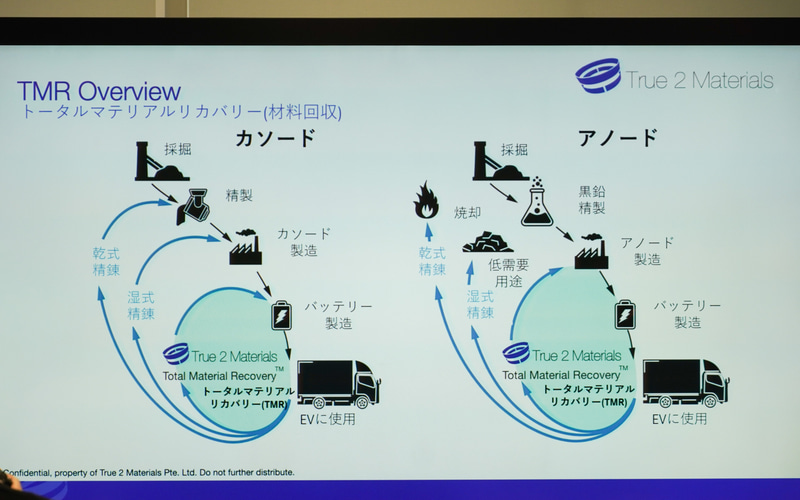

リサイクルパートナーであるTrue2Materials Pte,Ltd社長のリチャード・カーロウ氏は、セカンドライフを終えたバッテリから材料を回収するための独自技術「トータルマテリアルリカバリー(Total Material Recovery、TMR)」について説明した。

TMRは従来のリサイクル手法とは異なるとし、このプロセスでバッテリの正極に使うカソード材(リチウムなど)や負極に使うアノード材(グラファイトなど)を材料として再利用可能になる。通常のリサイクルでは、品質のムラが出たり原材料にダメージが出たりするリスクがあるが、TMRでは使用済みのバッテリから回収したブラックマスを破砕し、カソード材として再利用できる物質を生み出すという。これによりリチャード・カーロウ氏は「高価で希少なバッテリ材料の価値を最大限に保てる」と強調した。

また、リチャード・カーロウ氏は、バッテリ製造プロセスで多量のCO2が排出される現状に触れ、TMRプロセスは有害物質や危険物を使わずに実行可能であり「採掘は高コストになり、環境負荷も大きくなってしまい、続けることはなかなか難しい」と述べ、TMRが環境負荷を減らしつつ経済的にも低コストで実現できる方法であることを示した。

現在、TMRの検証は工場内のパイロット施設で行われており、実用化に向けて検証を進めているという。