ニュース

豊田自動織機、ユニバーサルロボットの小型協働ロボット「UR10e」をエンジン工場へ導入

2025年6月24日 15:43

- 2025年6月24日 発表

ユニバーサルロボットは6月24日、豊田自動織機の東知多工場が、ユニバーサルロボットの協働ロボット「UR10e」を導入したことを発表した。

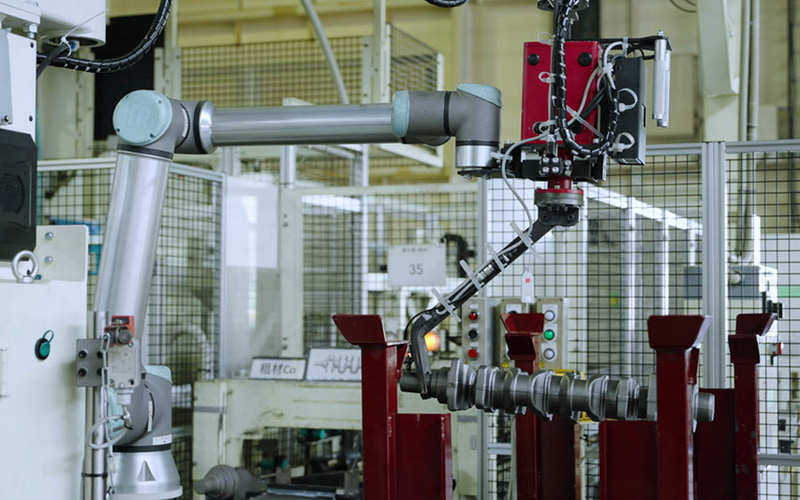

同工場では「UR10e」と、重量物の移動補助装置であるバランサーを組み合わせることで、これまで人手で行なっていた重量物の搬送作業の自動化に成功。安全性と効率性を両立させ、作業負担の軽減と省人化を実現した。

東知多工場と導入の背景

豊田自動織機は、自動車、エンジン、コンプレッサー、ロジスティクス&フォークリフト、エレクトロニクス、繊維機械、物流など、幅広い分野で事業を展開しているが、なかでも東知多工場ではトヨタ自動車の「ランドクルーザー」や「ハイラックス」に搭載されるGD型ディーゼルエンジンなどを生産している重要拠点。

同工場では、若手人材の確保や熟練作業者の後継問題への対応が課題となっており、生産現場のスマート化・自動化推進が急務だった。特に26kgの粗材を、電動吊り上げ装置のホイストや、ワイヤー・チェーン・ベルトといった吊具を用いて手作業で投入する工程は、落下リスクや作業負荷が高く、安全性と省力化の観点から改善が求められていた。

そこで同社は、手作業で行なっていた工程を自動化するにあたり、「安全柵が不要で、既存ラインへ導入可能なコンパクトな自動化装置であること」「小型協働ロボットによる、重量物(26kg)の安定した搬送動作が可能であること」の2点をクリアすべき重要な要件として挙げていたが、従来の産業用ロボットでは、安全柵など大型の周辺設備が必要となるケースが多く、工場の限られたスペースや既存ラインとの共存には適していなかった。

上記2つの課題に対応するため豊田自動織機は、小型協働ロボットUR10eと、既存設備であるバランサーを組み合わせたハイブリッドなソリューションを開発。具体的には、バランサーが粗材にかかる重力をサポートすることで協働ロボットの可搬重量不足をカバー。UR10eが水平・上下方向の移動と姿勢制御および内蔵力覚センサを活用した力制御を行なうことでスムーズな動作を実現。これにより、高可搬・高安定性を両立しながら、工場現場に求められる柔軟性・安全性・省スペース性を兼ね備えた、実用的かつ拡張性の高いソリューションが完成したという。

また、今回のUR10eの導入により、当該作業の工数削減に加えて、オペレータが隣接ラインの作業やサポートにも対応可能になり、この事例を他工場への横展開や、エンジンの上げ下ろし、コンベア中心になっている工程など、さらなる自動化のモデルケースとして活用していく方針であるとしている。

豊田自動織機 エンジン事業部 製造第二部 加工課課長の山田英貴氏は、「自動機を導入する際は、安全柵など設備が大きくなる傾向がありますが、UR10eによる自動化ソリューションは、コンパクトに設置でき、かつ安全性が担保されている点で、他の作業工程への応用、あるいは他工場への横展開なども可能と考えています」と述べている。

また、豊田自動織機 エンジン事業部 生産技術部 開発室開発第1Gグループ長の清水達也氏は、「自動化がなかなか進まない要因として、先に解決のための答えを決めてしまい、その答えを探すのに時間がかかってしまうことです(その結果、自動化が先延ばしとなってしまっていた)。まず協働ロボットを導入し、使いながら検証し、導入範囲を徐々に拡大していく。まさしく今回東知多工場がチャレンジしたことを積み重ねていくことが、自動化推進の近道ではないかと思います」とコメント。

一方ユニバーサルロボット日本支社代表の山根剛氏は、「豊田自動織機エンジン事業部門の中核拠点である東知多工場は、産業ロボットをはじめとするさまざまな製造装置・生産設備が稼働しています。そうした設備の1つに協働ロボットが加わり、新しいソリューション開発のパートナーとして選ばれたことは、当社にとっても重要な一歩です。URロボットが採用された理由は、ロボット自体の操作性や動作性能に加えて、他の製品やシステムとのインテグレーションやカスタマイズに柔軟に対応できるオープンなプラットフォームを備えている点です。今後もお客様の自動化課題を解決するために、新たなソリューション開発をサポートしてまいります」と語っている。