ニュース

スタンレー電気、自動車用ヘッドライトに新コーティング技術「アスターヴ」導入

2030年までに自動車用ランプの表面処理工程を全拠点でアスターヴに置き換え

2025年10月24日 12:52

- 2025年10月22日 発表

スタンレー電気は10月22日、新開発のUV硬化塗料と熱風を使わずUV光源で硬化する製造技術を新しいコーティング技術「ASTUV(アスターヴ)」と命名し、技術ブランドとして立ち上げるとともに、自動車用ヘッドライトの製造工程に導入すると発表した。

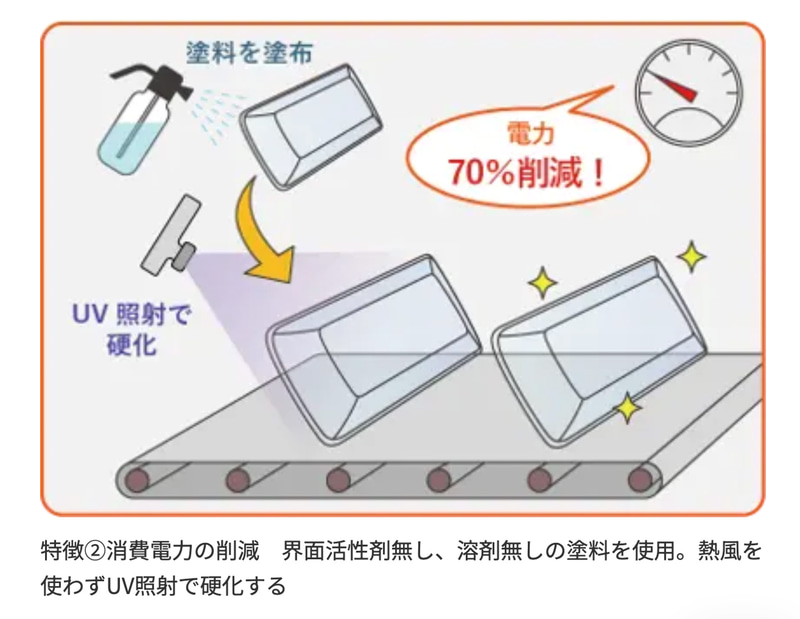

アスターヴは、同社ヘッドライトの製造工程のうち、アスターヴに置き換えられる工程(各種コーティング工程:防曇、ハードコートなど)において、消費電力を同社現状比で70%以上削減可能という技術。

スタンレー電気は自動車メーカーへのアスターヴ技術の提案を開始しており、2030年までに全拠点において自動車用ランプの表面処理工程を、アスターヴに置き換えることを目指す。

また、アスターヴの技術をさらに進化させ、自動車用ランプの表面処理工程にとどまらず、他の製造工程でも電力削減を推進し、自動車業界のサプライチェーンにおけるCO2削減に貢献することを目指すとしている。

自動車業界ではカーボンニュートラルに向けた取り組みが必須となり、同社グループはサステナブルな社会・環境の実現を目指し、2030年までに自社の事業活動におけるCO2排出量を50%削減すること(2019年度比)を目標として掲げている。目標達成に向け、同社グループ各生産拠点におけるCO2排出量削減を注力領域とし、製造工程で使用する熱量を削減するための「ものづくり改革」に重点的に取り組んでいる。

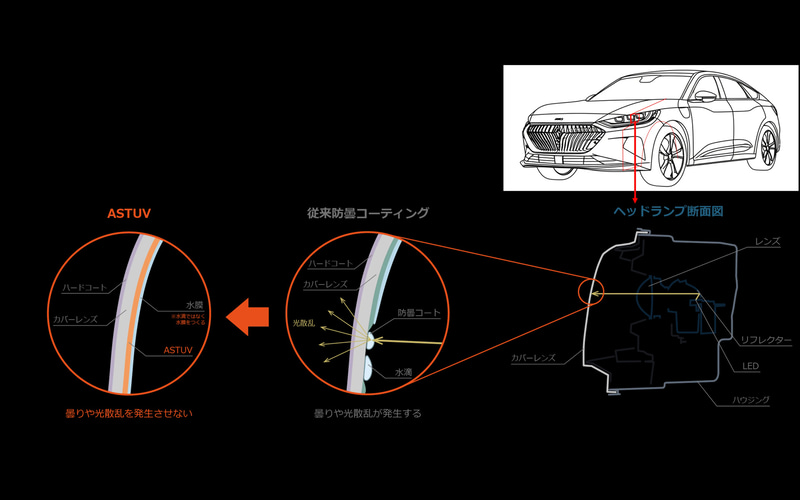

新たなコーティング技術となるアスターヴは、新たに開発した塗料と、同社独自の光学設計で培ったUV照射(照度・照射距離・照射時間などの硬化条件を最適化)による硬化技術を組み合わせたもの。

自動車用ランプ製造のコーティング工程において消費電力量が高い熱風乾燥工程をなくすことが可能となり、CO2排出量削減と製品の品質向上に貢献するとしている。

第一弾として防曇技術、第二弾としてハードコート技術、第三弾として意匠部材の加飾技術に関するイノベーション実現を予定しており、アスターヴの適用範囲を広げていく。

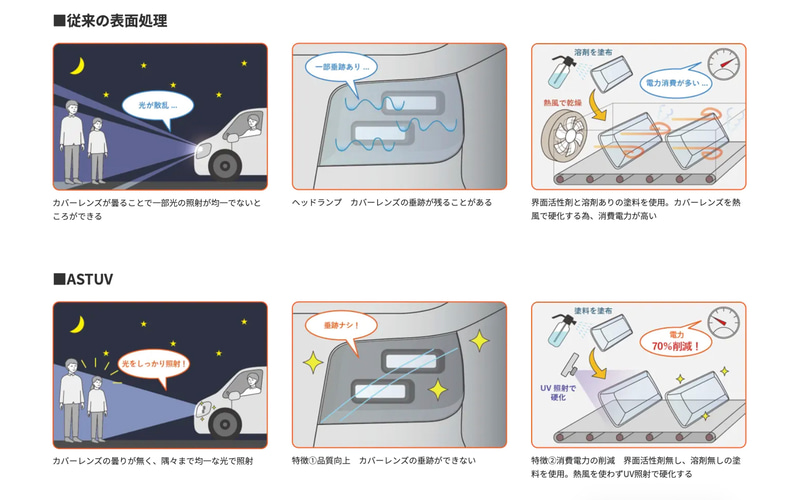

スタンレー電気では、自動車用ヘッドライトにアスターヴを導入することにより、「品質向上」と「消費電力の削減」のメリットがあるとしている。

品質向上については、ヘッドライト内部はエンジンやLED光源の熱で温度が上がり、外側は放射冷却により温度が下がるため、ライト内外の温度差によってライト内側に結露が発生する。

従来技術では、ライト内部の塗料に含まれるアニオン性界面活性剤が水によって流れ出し、それが乾燥して固まり白い跡(垂跡)となっていたが、アスターヴでは、ライト内部の塗装にアニオン性界面活性剤を含まないため、水滴による影響がなく、垂跡が発生しない。また、水に強いUV硬化膜がヘッドライトの曇りを長期的に防ぐという。

消費電力の削減については、自動車用ライトの製造工程(防曇コーティング)において、表面処理工程の中でも熱乾燥工程における電力消費量が最も高い点に着目。カバーレンズの塗装に有機溶剤を含まないUV硬化塗料を使用し、溶剤を揮発させる熱風乾燥工程を省き、塗装とUV硬化のみに工程を短縮することで消費電力を大幅に削減させた。