ニュース

スバル「クロストレック S:HEV」のトランスアクスルユニットを生産する北本工場を見学してきた

2025年3月4日 09:09

ストロングハイブリッドの要を生産する北本工場とは?

スバル初のストロングハイブリッドを搭載し、いま大きな注目を集めている「クロストレック e-BOXER(S:HEV)」。その要となるトランスアクスルユニットの生産現場となる、「北本工場」を見学することができた。

北本工場は、埼玉県北本市にあるスバルの新たな生産拠点だ。新たなとはいったがその創業は1995年と30年の歴史があり、「埼玉製作所」時代は発電機や芝刈り機に使われる汎用エンジン(2017年9月まで)、スノーモービル向けの車載用エンジン(2019年3月まで)などを生産・販売してきた。それぞれの生産が終了してからは、部品物流倉庫として活用されてきたという経緯がある。

そしてスバルがストロングハイブリッドをラインアップするにあたり、2022年12月からトランスアクスルの生産拠点としてリニューアルされたという運びだ。

ちなみに同所が選ばれた理由はスバル群馬製作所(大田・本工場、矢島工場、大泉工場)とスバル東京本社の中間地点に位置する立地から。またスバルのWebサイトでは、埼玉ながら群馬製作所グループの1つとしてカウントされている。その敷地面積は8万4300m 2と 実に広大で、そこに256人(2024年12月現在)の人々が働いている。

さて今回見学したのは、工場2階で行なわれる「組み付け工程」の一部と、1階で行なわれる検査および出荷までの工程の一部。2階のプレゼンテーション会場から引率されながら順路を歩いて行くと、場内を運行するAGV(無人搬送車)に出くわした。工場内は空調がほどよく効いており、清潔な印象。天井も広くて閉塞感がなく、クリーンな環境だ。

最初に見学したのは、駆動用モーター(MG2)の組み付け工程の一部。具体的にはトランスアクスルのケースにロボットが、ステーター(フレームとコア、巻き線で構成される、ローターと対をなす固定部品)を、軸中心に対して誤差範囲0.1mmレベルで組み付ける。

発電用モーターやトランスファー、駆動用モーターを内蔵する新開発のトランスアクスルはギヤ数が多く、騒音を低減させ耐久性を上げるためにも、その初手に高い組み付け精度が求められる。よってステーターが組み上がった後も、インライン3次元計測を使ってその組み付けが規定値内にあるかをチェックし、もしNGが出た場合は再度組み直しが行なわれるのだという。

次に見たのは、シール材(液状ガスケット)の塗布工程だ。今回スバルは新型トランスアクスルの生産にあたって、シール材の塗布および管理工方法をレベルアップさせた。

というのも新型トランスアクスルは既存のシャシー(現状はクロストレック)に対応するべく作られている。従来とほぼ変わらないサイズのケースが5分割され、そこにTHS II(トヨタ ハイブリッドシステム2)の各ユニットが詰め込まれているため、ケースがこれまでより薄くなっているのだ。

これによってシール材の塗布部は従来よりも小さく細くなり、適正なシール材の量と正確な塗布位置が求められるようになった。その対策としてはシール材の吐出をサーボ制御によって正確にコントロールすることが1つ。かつシール材塗布後はケース断面の画像判定を導入して、全数検査を行なっている。また塗布をしてからケースを組み付けるまでの時間と、組み付けてからオイルを注入するまでの時間をデジタル計測して、硬化時間を管理している。

ちなみに全6台の塗布機は室内空調とリンクしており、設定された温度条件下以外では作動しないようになっているのだという。

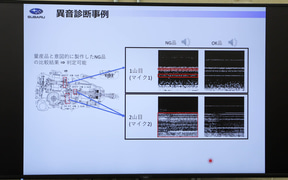

工場1階に下りると、いよいよトランスアクスルの最終運転検査工程が紹介された。その検査方法は実際にトランスアクスルを動かし、集音マイクによってギヤおよびモーターの回転振動が規格内にあるかをAI判定するというもの。

当日はその一例として正常なユニットと、遊星ギヤに異常が見られたユニットとの音の違いを録音データで聞かせてくれた。その音質は正常品が高周波ながらも高回転で一定していたのに対し、NGユニットは回転上昇後も低・中周波のノイズを出しながら揺らいでいた。

ちなみに不具合品が出た場合、音のデータを画像化するとその周波数帯からどのパーツに異常が出ているのかが分かるのだという。またこうしたデータを蓄積することでトラブルが出やすい場所を把握し、品質をレベルアップすることができる。

最終検査が終わるとトランスアクスルはラインから運び出され、生産プールへと到着してその出荷を待つこととなる。

またプレゼンテーション会場では新型トランスアクスルに対するワークショップも開かれており、その複雑なギヤレイアウトに対する、新たな加工技術が2つ紹介されていた。

1つはシステムの中心軸となりMG2へとつながるギヤユニット(トランスファーギヤ+Secリダクションギヤ+モーターリダクションギヤ)の当たり面における仕上げ工法の見直しで、μm(1/1000mm)単位での形状出しをしながらギヤ同士の当たり方を弱めることで、歯当たり時の振動を抑制した。

さらにはトランスファー側のギヤに、真空浸炭製法を施した。鋼材は炭素を浸透させることで表面硬度を上げることが可能であり、その度合いによって中身の柔軟性を保ったまま耐摩耗性や耐疲労性を向上させることができる。しかし従来のじっくりとした焼き入れでは時間が掛かる上に、CO2の排出量もかなり多くなるため、今回から真空浸炭製法を用いたのだという。

ただ現状は大きな部品だと急速冷却時に歪みも大きく出るため、まずは小さなパーツから試しているとのことだった。

北本工場が掲げる7つの取り組みを紹介

このように北本工場は、スバル初のストロングハイブリッド用トランスアクスルを生産する拠点として、それにふさわしい技術と管理体制を備えていた。極端にオートメーション化を進めていないのは製品の改良や、突発的な需要に対して“人”なら対応しやすいからだという答えにも納得がいった。ガチガチに自動化してしまえば、フレキシビリティがなくなる。だからこそ「人が働きやすい環境」を造り、自動化やIoT化とバランスをとっていくことを大切にしているのだろう。

ちなみに北本工場は、生産体制で2つの取り組みを掲げている。1つは「量産課題」で、これまで勘やコツに頼っていた“カンコツ作業”を減らす。2つめは「新規ユニット」として、開発部門との量産を見据えた早期連携と協業をいままで以上に強める。

また、工場運営としては全館空調を導入したり、歩行者と動車エリアを完全分離したりなどして「0次安全」を構築する。

ハード面ではバーチャルファクトリーで作業負荷をシミュレーションし、作業環境の改善や、部品運搬の機械化などエルゴノミクス評価基準を適用。ソフト面では昼夜2直勤務/昼金固定勤務を導入して、女性やシニア世代も働ける「多様性:ダイバーシティ」のある環境作りを行なう。

きれいで広々とした社員食堂には、カウンター席やボックス席(ファミレスのようだ!)、さらには食後にひと休みできるアウトドア風スペースも設けられている。さらには夜勤の従業員も利用できる24時間営業のコンビニ、トレーニング器具のある「リフレッシュルーム」を用意して「『衣・食・住』も魅力的な工場づくり」を目指している。

物流では荷役を全てスバル側で行ない、「2024年問題」の1つでもあるトラックドライバーの負担を軽減する。

最後は生産現場の最先端トレンド「DX」(デジタルトランスフォーメーション)で、トランスアクスルの最終工程に見られたAI判定を始め、IoT化によって現場で起きた問題やデータを収集し、安全性や生産性の向上に結びつける。

こうした7つの目標を掲げ、北本工場は「モノづくり革新で世界最先端を目指すための第一歩・モデル工場」になることを目指す。地域と共存しながら従業員の働きがいを高め、愛される工場から愛される商品を生み出すことだという。ちょっと気恥ずかしい気もするけれど、スバルらしくていいと思う。その広々として明るい工場内の雰囲気を見ていると、難しいことをいわず応援したい気持ちになった。