ニュース

三菱ふそうと小糸製作所、LiDAR技術を活用して製造現場の動線最適化を目指す実証実験開始

2025年7月4日 12:48

- 2025年7月3日 発表

三菱ふそうトラック・バスと小糸製作所は7月3日、両社共同で小糸製作所の移動体検知システム「ILLUMIERE(イルミエル)」を活用し、LiDAR技術で人・車両の動線を効果的・客観的に測定し、製造現場の動線最適化を目指す実証実験を開始したと発表した。

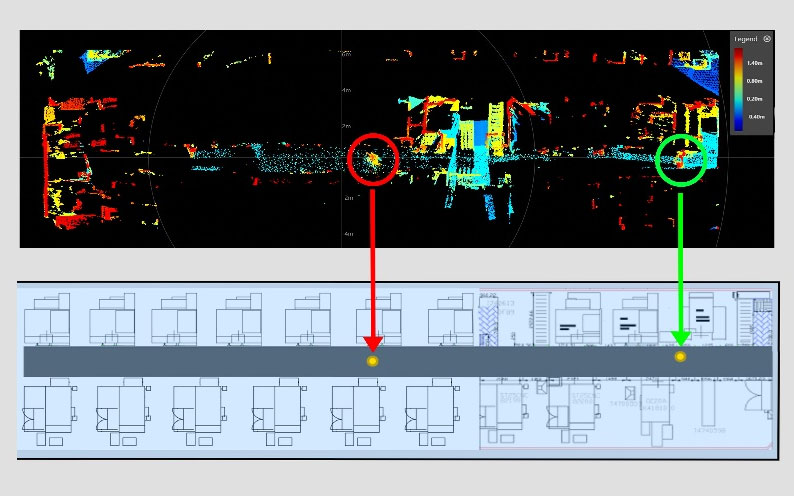

実証実験ではイルミエルを活用し、三菱ふそうの製造現場の人や車両の動きを効率的・客観的にデジタル測定を実施。三菱ふそうはさまざまな工場改善の取り組みで蓄積した知見をもとに、得られたデータを分析して最適な動線と物流計画を検討する。さらに、三菱ふそうと小糸製作所は、LiDAR技術の新たな活用法の開発と、得られたデータの分析手法を共同で検討し、動線分析技術のさらなる転用の可能性を探るとしている。

すでに、中津工場(神奈川県愛川町)のトランスミッションギア加工工程で3台のイルミエルを活用して作業者動線解析を始めており、中津工場における実証実験の成果を踏まえ、川崎製作所(神奈川県川崎市)をはじめとする他拠点への展開についても、今後積極的に検討する予定としている。

三菱ふそうでは、実証を踏まえた製造現場の最適化によって、作業者の業務効率化や工場内の安全性のさらなる向上、中長期的なコスト抑制を目指すとともに、今後も生産工程におけるデジタル化の取り組みを進め、IoTの活用やDXによって製造現場の業務効率の最大化を図るとしている。

AIカメラで実現できなかった移動体の位置情報を広範囲・正確に把握できるLiDAR技術を活用

近年、製造現場の人手不足や各種コストの高騰によって、業務効率化の必要性が高まっており、製造現場の作業者や運搬車両の動線を最適化し、業務量や車両数のムダをなくすことは人手不足への対策やコスト抑制につながる。また、人と車両が行き交う製造現場では、両者が極力交わらない安全な動線の設定が必要だという。

三菱ふそうでは2024年7月に発表した動的センサー・機械学習による車両の稼働データ分析を含め、IoT(モノのインターネット)やDXを活用した業務効率化・安全性向上の取り組みを進めている。

三菱ふそうの川崎製作所では数千人が働き、数百台の車両が稼働しており、中津工場も数百人の作業者と数十台の車両を有している。これまで、製造現場の人・車両の動線追跡は、人の目によるアナログな追跡が主で、客観的に多くの人や車両を分析することは非常に困難であり、デジタル技術を活用したソリューションは費用対効果の面に課題があった。

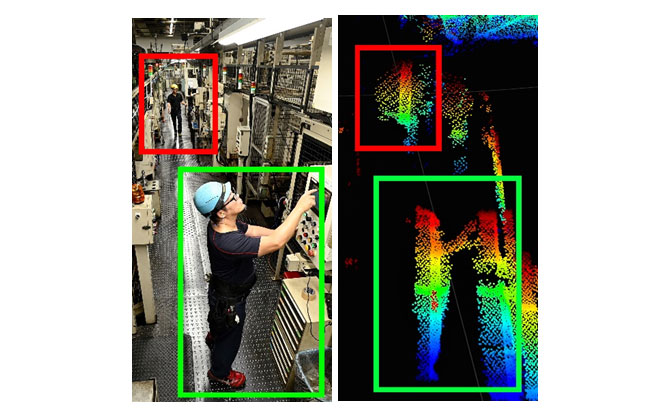

イルミエルは、LiDARモジュールによって周囲の移動体の位置情報を点群データとして取得し、移動体を人や車両に分類して動きを把握するシステムで、LiDAR技術によってこれまでAIカメラで実現できなかった移動体の位置情報を広範囲・正確に把握できるうえ、測定データの蓄積によって、分析への活用が可能だとしている。