ニュース

出光興産、トヨタBEV向けで2030年に1000t/年規模の生産を目指す「硫化リチウム大型製造装置」記者説明会

2025年2月28日 10:40

- 2025年2月27日 開催

出光興産は2月27日、2027~2028年の実用化を目標に開発を続けている全固体電池(全固体リチウムイオン二次電池)の主原料となる「硫化リチウム」(Li2S)の製造装置「Li2S大型装置」の建設に関する記者説明会を、千葉県市原市の千葉出光会館で開催した。

同社では従来からある液系電池と比較して充電時の時間短縮や出力の向上、エネルギー密度の向上や長寿命化が期待できる全固体電池の開発に長年取り組んでおり、2013年からはトヨタ自動車との共同研究にも着手。材料となる固体電解質を生産する「大型パイロット装置」の基本設計も2024年10月から開始している。

Li2S大型装置で2030年に1000t/年の硫化リチウム生産を目指す

説明会では最初に、出光興産 専務執行役員 先進マテリアルカンパニー プレジデント 中本肇氏が登壇して、発表内容の概要と同社の技術戦略について説明した。

全固体電池を作るために必要な固体電解質の主原料となる硫化リチウムについて、これまでは同社の技術を使って製造を行なう外部の協力会社に生産を委託して供給を受けてきたが、トヨタで全固体電池を搭載したBEV(バッテリ電気自動車)の生産を2027年~2028年から開始するにあたり、硫化リチウムの量産技術を確立する技術開発を進め、安定した量産体制を構築するためLi2S大型装置の建設を決定。Li2S大型装置は固体電解質を生産する大型パイロット装置と連動して2027年に運転を始め、2030年をめどに1000t/年の硫化リチウム生産を目標としている。

中本専務は全固体電池向けに生産する固体電解質について、技術力の面でトヨタをはじめとする各取引先からの評価で手応えを感じていることに加え、バリューチェーンの構築力も強みの1つであるとアピール。硫化リチウムについては製油装置で行なわれる脱硫工程で硫黄成分を豊富に入手可能。現在同社は硫黄成分を農業肥料や火薬、化粧品などの用途に向けて出荷しているが、2030年目標とする1000t/年の硫化リチウム生産で必要となる硫黄成分は同社が出荷する全体の数%にも満たない量で、将来的に全固体電池の需要が激増した場合でも十分にまかなうことが可能だとした。また、もう1つの原料となる水酸化リチウムについては豪州・デルタリチウムに対して2023年6月までに株式保有比率15%となる出資を行ない、豪州でのリチウム鉱石の生産、供給の安定化を図っている。

現在硫化リチウムは世界全体でも数百tレベルの生産規模で、蓄電池3GWh/年に相当する1000t/年規模を目指すLi2S大型装置は世界トップクラスになると説明。BEVなど用途によってバッテリの搭載量も変わってくるが、全固体電池として5~6万台の車載バッテリを量産するために必要となる硫化リチウムが1000t/年として生産規模を設定。敷地面積は1万m 2 と説明された。

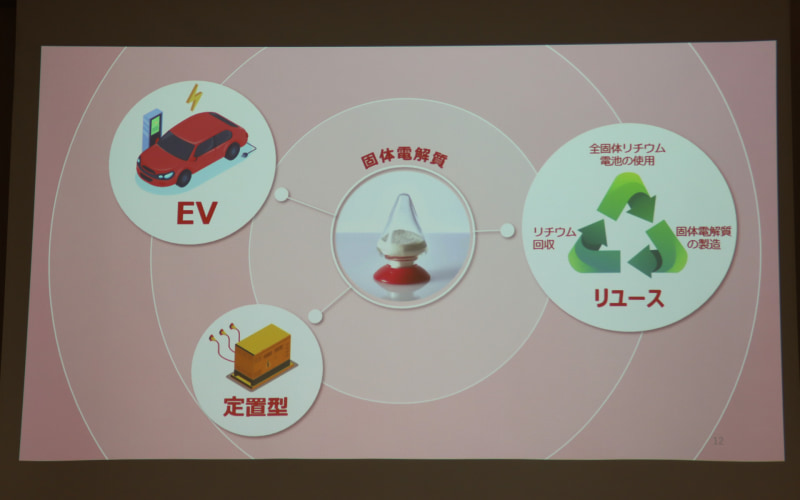

さらに全固体電池の市場創出に向けては資源循環も重要な要素で、クルマよりも長寿妙な全固体電池をBEVに搭載して販売したあと、蓄電池などの用途にもリユースし、寿命の終了後に素材としてリサイクルする場合にも競争力のあるリサイクル技術の開発、探索に注力しており、資源循環によってバリューチェーンを深めていく。これに加え、全固体電池の付加価値を向上させるため、正極にニッケルやコバルトといったレアメタルを使用しないイオン系正極材料の開発にも取り組んでいるという。

全固体電池は既存の用途で性能向上が望める部分以外にも、寿命の長さを活かしてBEVの駆動用バッテリとして利用されたあと、定置型の蓄電池に転用することで電化社会の重要なインフラになり、同社の軸足であるエネルギー業とのシナジーについても新しい事業につながる。また、普及している液系のリチウムイオン電池では対応が困難な温度帯や真空状態、高圧空間でも利用できることから、将来的には宇宙開発などの場面にも活躍の場を広げていけるのではないかと説明。宇宙開発では同社の固体電解質や太陽電池、各種先進マテリアルなどの事業、研究開発が持つポテンシャルで貢献できるとした。

2027年に総合研究所「イノベーションセンター(仮称)」を新設

このほか中本専務は、これまで複数拠点に分かれていた研究所を出光 千葉事業所内に集結し、事業横断の研究開発体制の構築と社外連携を推進する新たな施設として、総合研究所「イノベーションセンター(仮称)」を2027年をめどに建設する計画も発表。

1000人ほど在籍している同社の研究員が集まることになる総合研究所では、既存の事業に紐付いた研究開発をさらに推し進めていくほか、次世代の事業につながる研究にも力を入れていく。先進マテリアルの社会実装には研究開発に加えて量産技術が欠かせず、同社グループの石油・石油化学で基幹製造拠点となっている出光 千葉事業所に総合研究所を設立することで、研究開発からプロセスエンジニアリング、商業生産まで一気通貫体制の構築を目指していくとした。

また、同社の中期経営計画の2050年ビジョンで掲げた「変革をカタチに」を実現するため、出光 千葉事業所では固体電解質の生産や総合研究所の建設以外にも新たな取り組みを予定しており、「SAF」(持続可能な航空燃料)の製造実証、使用済みプラスチックを再資源化する「油化ケミカルリサイクル」の実証を行なう施設の建設に着手。

航空業界に向けたエネルギー安定供給と脱炭素化に向けた貢献となるSAF開発では、2030年までに50万kL/年の国内供給体制を目指しており、出光 千葉事業所ではエタノールを原料とする10万kL/年のSAFを実証製造するため、施設建設に向けた予定地を決定した。

同社が長年の石油精製、石油化学品の製造で培ってきた知見や装置を活用する油化ケミカルリサイクルでは、リサイクルが難しいとされてきた複数の種類が混在する使用済みプラスチックを原油に近い状態まで分解する技術に取り組んでおり、ここで得られた精製油を出光 千葉事業所内にある石油精製、石油化学装置で精製、分解、重合して、「リニューアブル化学品」や「リニューアブル燃料」として製品化。2万t/年規模で2025年度下期に商業運転を開始する予定となっている。

出光の固体電解質は粉体で粒子の表面が柔らかいことが特徴

続いて出光興産 執行役員 リチウム電池材料部 部長 三品鉄路氏がプレゼンテーションを行ない、技術概要などについて説明した。

三品部長は全固体電池の基本的な構造やメリットなどを説明したあと、同社の固体電解質に硫化リチウムを使うことになったきっかけについて紹介。製油所では原油からガソリンや軽油、灯油、重油などの石油製品を作り出す際に、燃料として燃やしたときに排出ガスに有害物質が含まれないよう硫黄成分を取り除く脱硫の工程が行なわれ、これによって数十万t/年の硫黄成分が副生成物として算出される。

この硫黄成分は肥料や火薬などに利用されているが、もっと付加価値を持たせることができないかと考えたことが発想の起源となっており、1990年代に主力事業の1つである石油化学事業の分野で研究開発を手がけていた研究員が硫黄成分を活用する硫化リチウムをプラスチック製造に応用できないだろうかと考え、当時は工業生産されていなかった純度の高い硫化リチウムを世界で初めて生み出すことに成功。30年以上前の1994年に特許を出願しており、同日発表したLi2S大型装置もこの技術を基礎としている。

全固体電池では現在、同社が開発を進めている硫化物系のほか、酸化物系、ポリマー系の3種類が知られており、硫化物系はほか2種と比較してイオンが移動する「イオン伝導度」が高いことが特徴で、作動温度帯など自動車での利用に適した特性を備え、全固体電池を搭載するBEVに期待される高い加速性能や長い航続可能距離、充電時間の短縮といった要素を実現するために最も有力な材料だと考えていると述べた。

他社が開発している硫化物系の固体電解質は多くの場合で結晶製の材料を用いているが、同社の固体電解質は粉体で粒子の表面が柔らかく、充放電時の負荷で正極材と負極材に起きる体積変化(膨張と収縮)にしっかりと追従し、粉体同士が密着してイオンが移動しやすい部分が特徴になっているとアピールしている。

硫化リチウムの量産で難しい点は、硫化リチウムが粉体であり、小規模で作り出す場合には装置内での動き方や熱の伝わり方をコントロールしやすいが、量産を視野に入れて装置が大きくなると装置内で熱の伝わり方に偏りが出て想定した反応が出せないといったケースも出てくるのではないかと想定しており、これらを検証しながら装置設計を進めていく必要があるとした。

また、固体電解質はトヨタ向けに開発している仮にAとする製品とそれ以外に向けたBとする製品の2種類を展開しており、まずトヨタ向けに供給することに集中して取り組み、一定の成果を挙げてからトヨタ以外に向けた展開を進めていく予定とのこと。なお、硫化リチウムについては2種類の固体電解質で共通する同じ物を使っているという。

全固体電池の普及に向けて固体電解質のコスト低減も重要な要素で、比較対象として想定される液系リチウムイオン電池をターゲットに製造コストの削減を進めることが課題になり、大型パイロット装置では量産における製造コスト削減の改良にも取り組み、コストを下げる見通しを立てていくことも目的の1つとなっている。

説明会後には千葉出光会館の国道16号を挟んだ道向かいにある出光興産 千葉事業所の見学会も実施。敷地内については秘匿事項となるため撮影はNGとなったが、観光バスに乗って敷地内を移動しながら各施設の目的や性能などが説明され、敷地内の南側に設定されたLi2S大型装置の建設予定地は、近くに硫黄成分を利用する3DH(灯軽油)の脱硫装置があり、毒性の高い硫化水素をなるべく移動させずにLi2S大型装置で使うためこの場所が選ばれたと解説。

また、2か所ある小型実証設備のうち、千葉事業所内にある第1プラントではトヨタ向けの固体電解質、千葉県袖ケ浦市にある第2プラントではその他向けの固体電解質の開発を行なっていること、大型パイロット装置による固体電解質の製造能力は数百t/年クラスになることなどが説明された。