ニュース

パナソニック、ロボット導入期間を最大50%削減する「ロボット現場導入サービス」発表会 自動倉庫での利用デモなども実施

2025年7月1日 11:17

- 2025年6月30日 開催

パナソニック コネクトは6月30日、物流・製造現場の自動化・ロボット導入を推進する「ロボット現場導入サービス」を発表。神奈川県横浜市にある横浜拠点で記者発表会を行ない、合わせて戦略パートナーであるラピュタロボティクスが提供する「自在型自動倉庫」などでの利用シーンを紹介するデモンストレーションを行なった。

日本の物流・製造現場では、これからさらに厳しくなっていく労働力不足の影響から自動化ニーズが急速に高まっている。一方、ロボットの導入には専門スキルを持つロボットSIer(システムインテグレータ)などの企業に依頼することが不可欠で、企画から現場導入まで最低でも1~2か月の期間が必要となるなど現場の自動化やロボット導入の障壁は高く、国内産業でロボット導入がなかなか進まないことが現状となっている。

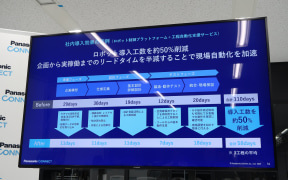

こうした課題解決に向けて開発された「ロボット現場導入サービス」では、10月から順次機能提供を開始する予定となっている「ロボット制御プラットフォーム」、6月30日から順次機能提供を始めた「システム連携サービス」の2種類のサービスを軸として、企画からロボット導入までの期間を最大50%削減するという。

ロボット需要のすそ野を広げていきたい

「ロボット現場導入サービス」の具体的な解説はパナソニック コネクト SaaSビジネスユニット ダイレクター 牛島敏氏が担当。

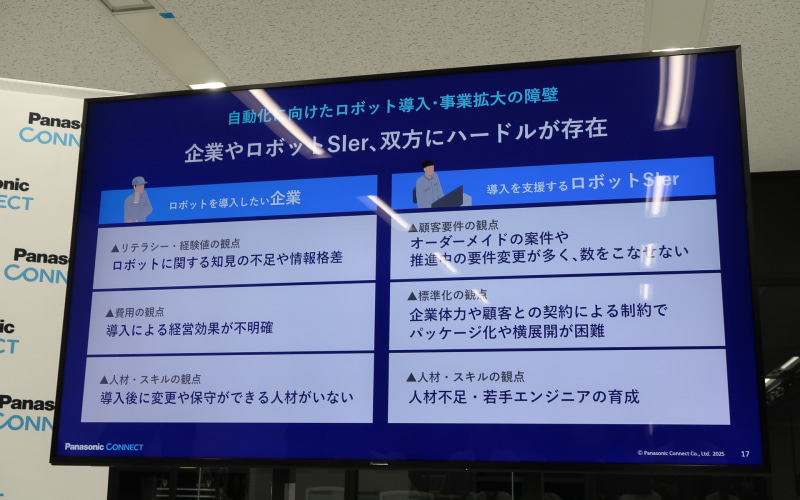

日本社会でロボットの導入が進まない理由について牛島氏は、導入を検討する企業とロボットSIerの双方でハードルが存在していると説明。企業側では、まず従業員にロボットに関する知見を持つ人が少なく、具体的に何ができるのか、自分たちの事業でどのような部分に使えるのか、コストはどれぐらいになるのかイメージすることができず、これと連動して投資対効果もはっきりしないためロボット導入の意思決定が進まなくなるという。また、仮に導入しても運用開始後に状況に合わせた仕様変更を検討したり、トラブルが起きた場合に対応できるような人材がいないことも課題になるという。

また、ロボットSIerの観点では、顧客ごとに要求される仕様や要件が複雑でオーダーメイドのようになること、検討の開始から決定まで長い時間がかかること、顧客の要望で開発した仕様を横展開することが契約で禁止されるケースも出てくることなどの理由から数がこなせず、さらにロボットSIer側でも人手不足でエンジニアの新規採用も難しくなっているという。

そこで「ロボット現場導入サービス」ではロボットの標準化を進め、誰でも簡単に設定変更が可能となる「ロボット制御プラットフォーム」によってハードルを下げ、ロボット導入を後押ししたいと考えて開発された。

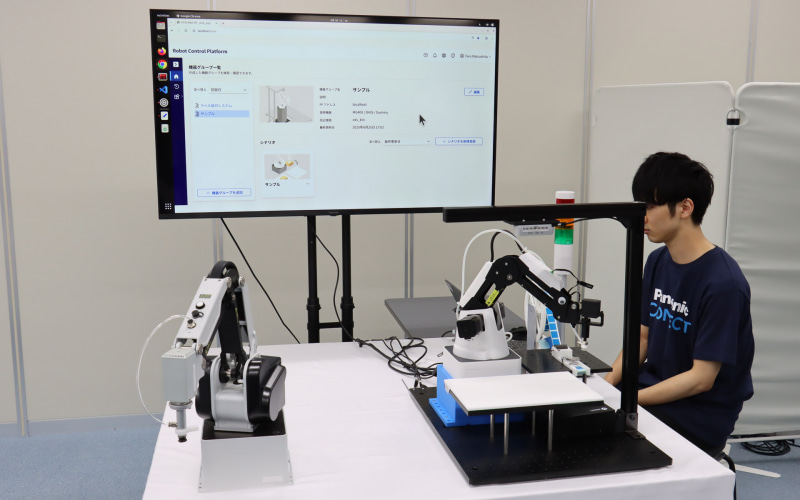

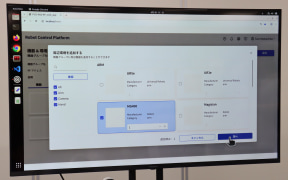

「ロボット制御プラットフォーム」の主な特徴は「マルチロボットメーカー対応」「ビジュアルプログラミング」「標準設定テンプレート」の3点。「マルチロボットメーカー対応」では、現状では一般的にロボットを運用するためにはメーカーごとに用意される制御ソフトについて学ぶ必要があり、異なるメーカーのロボットを導入する場合にはそれまで構築した設定を転用することができず、設定を作り直すことが求められるなど大きなコストがかかってしまう。また、ロボットSIerとしても取り扱うメーカー各社の制御ソフトを使える人材を確保する必要があり、仮に複数の顧客から同じメーカーのロボットについて需要が重なった場合、対応できる人員の数しか対応できない事態になってしまう。

この課題を解決するために開発された「ロボット制御プラットフォーム」では、用意する1つの設定方法を覚えるだけで対応するメーカーのロボットや機器を自由に組み合わせたシステム構築が可能になり、使用するロボットを変更した場合でも設定変更を行なうことなくそのまま使い続けられる。ロボットSIer側でも「ロボット制御プラットフォーム」が使えれば、新人エンジニアでもさまざまなロボットを扱うことが可能になり、スキルの平準化を実現。これまで以上の案件数がこなせるようになるとした。

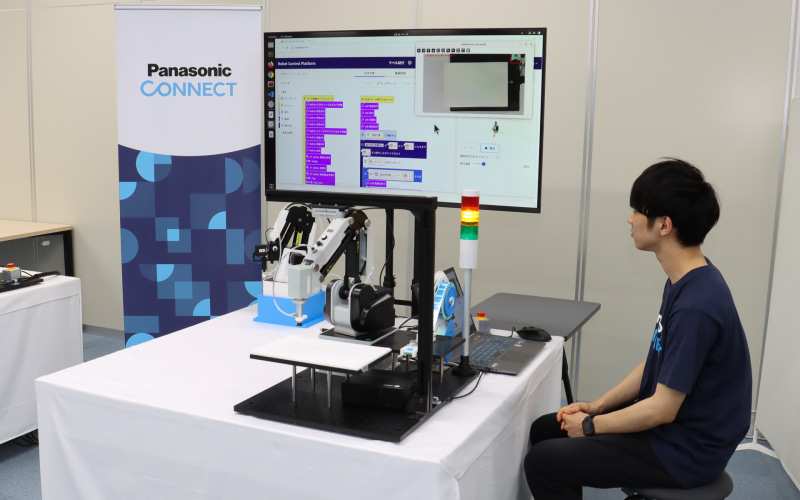

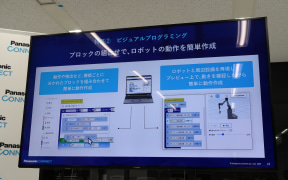

また、通常はロボットを動作させるためには必要なソースコードを記述して用意することになり、プログラミングの知識が求められる。しかし、「ビジュアルプログラミング」では、動作や検出といった機能ごとに分かれた「ブロック」を組み合わせるだけで、ノーコードでロボットの動作を構築できる。さらに「3Dシミュレーション機能」も備え、設定した「ブロック」の組み合わせでロボットがどのように動くか確認し、調整できるようにしている。

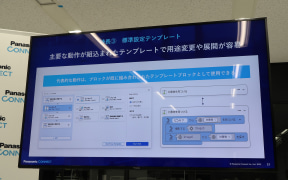

さらに「標準設定テンプレート」では「ビジュアルプログラミング」の仕組みを応用して、ロボットで利用される主要な動作をテンプレートとして用意。物を移動させるピッキング&プレイス、押し込み、物体の認識など、テンプレートにある動作は「ブロック」の組み合わせも不要で利用でき、さらに簡単にロボットを導入可能にする。

これらにより、ロボットSIerに加えて導入企業の担当者でも設定変更、別用途への転用などが可能になると説明された。

「ロボット制御プラットフォーム」の想定利用シーンとしては、生産ライン全体や工場単位などを自動化するような大がかりな産業用ロボットではなく、生産ラインの一部、工程の一部だけをロボットに任せたいといった小規模な要望をターゲットに設定。中小企業でもぜひ導入してもらいたいと述べ、ロボット需要のすそ野を広げていきたいとの狙いを示した。

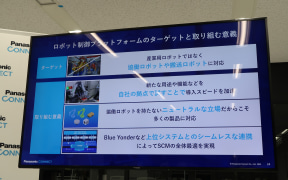

自分たちが「ロボット制御プラットフォーム」に取り組む意義については、パナソニックグループ全体で多数の製造工場や物流拠点を持っているため、こうした現場で活用して試すことにより、新しい機能やテンプレートなどをいち早くフィードバックできること、自分たちでは協働ロボットなどを手がけておらず、ニュートラルな立場からさまざまなメーカーが展開するロボットをオープンにつないでいくことができること、Blue Yonderなどが展開する上位システムともシームレスに連携させてサプライチェーンの全体最適を図れることという3点を挙げた。

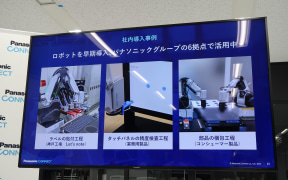

上記のように、「ロボット制御プラットフォーム」はパナソニックグループの6拠点で早期導入して運用を進めており、ノートPC「Let's note」シリーズを生産している神戸工場では、Let's note製品に「Intelラベル」を貼り付ける工程を自動化。また、業務用タッチパネルの精度検査工程、部品類の梱包工程など、実際の製品造りにすでに利用して有効性を確認していることも説明された。

「ロボット現場導入サービス」のもう1の軸となる「システム連携サービス」はさらなる高度化のニーズに応えるもので、Blue Yonderの「Cognitive Solutions」といった上位システムとの連携や、戦略パートナーであるラピュタロボティクスが提供する「自在型自動倉庫 ラピュタASRS」と「ロボット制御プラットフォーム」、ハンディ端末を持ち歩く作業員などを連携させていくことも可能になって、上位システムの運行管理により、リアルタイムで自動倉庫とロボット、作業員が作業を最適割り振りできるようになると述べた。

外部連携も重要なキーとなる技術だけに、ラピュタロボティクス以外にもロボット機器メーカー6社、ロボットSIerや販売パートナー5社とパートナー連携の業務提携を結び、今後もパートナー連携を拡大していきたいと説明。明確な数値目標は挙げていないが、ロボットSIerは日本国内だけでも330社ほどが存在しており、少なくとも3分の1から半数程度とパートナー連携を結ぶことは急務になると牛島氏は語っている。

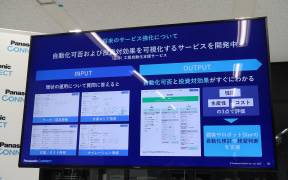

このほかにも将来的なサービス強化の取り組みとして、ロボット導入を検討している企業が現状の「ワーク/部品情報」「作業エリア情報」「作業/タクト情報」「オペレーション情報」などの運用状況について回答していくことで、自動化の可否や生産性向上による投資対効果などを算出する「工程自動化支援サービス(仮称)」の開発にも着手。これによって企業やロボットSIerによる検討時間を大幅に短縮することが可能で、この「工程自動化支援サービス(仮称)」を「ロボット制御プラットフォーム」と合わせて利用した場合、ロボット導入までの工数を約50%削減できると説明。企業のロボット導入を強力に後押しできるサービスになるとした。

また、「工程自動化支援サービス(仮称)」で回答した現場の状況を生成AIに連携させ、ロボット導入後に「ロボット制御プラットフォーム」で必要になるプログラムを自動作成するサービスについても開発していることが紹介された。

「オートノマスサプライチェーンマネジメント」の取り組みを進めている

また、記者発表会の冒頭で登壇したパナソニック コネクト 執行役員 シニア・ヴァイス・プレジデント 榊原彰氏は、新サービスに取り組むことになった背景について解説。

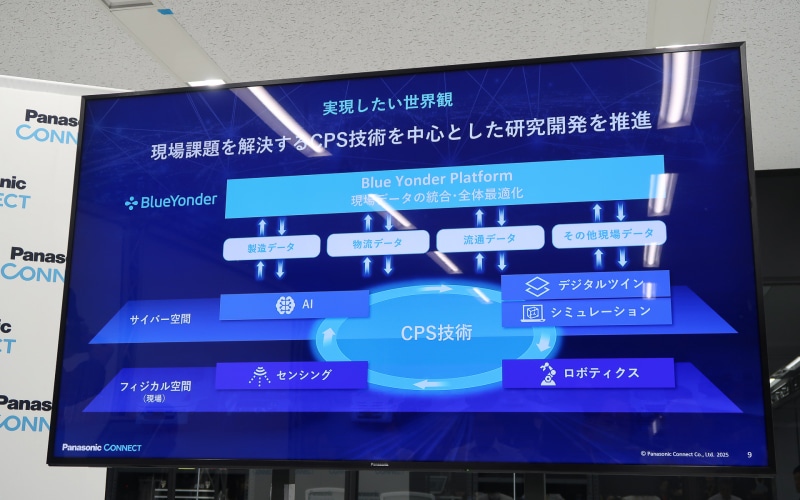

パナソニックでは2021年9月にデジタルサプライチェーンマネジメントに特化したソフトウェア企業である米Blue Yonderを100%子会社化。現在はパナソニック コネクトの傘下で活動しているBlue Yonderが持つグローバルで活用されるクラウドサービスと従来からパナソニックの強みとして培ってきたCPS(サイバーフィジカルシステム)技術による現場とデジタルツインの活用を組み合わせ、実効領域をよりフレキシブルに、より賢いものに高めていく「オートノマスサプライチェーンマネジメント」の取り組みを進めており、この実現に向けてロボット制御の強化、そしてロボットと人の共同作業のスムーズ化が第一歩になると説明した。

このほか、デモンストレーションに参加したラピュタロボティクス 代表取締役CEOのモーハナラージャー・ガジャン氏は、自動化されていない倉庫では作業員がカートを押して必要な荷物をピックアップしていくが、実際には移動で歩いている時間が作業中の77%以上となり、実際に荷物を探してピックアップするのは残る20%ほどの時間だけだと説明。また、自動倉庫では作業員が移動する通路が不要になり、人の手が届かない高所まで荷物を置けるようになるなどスペース効率が大きく向上すると述べた。

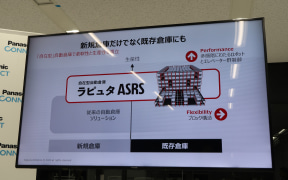

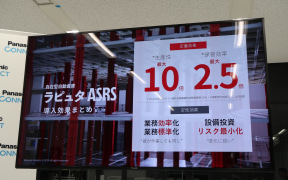

さらにラピュタロボティクスが手がける「自在型」の自動倉庫「ラピュタ ASRS」はモジュール型の構成となっており、稼働中の倉庫でも業務をストップする必要がなく、一部を区切って部分的に入れ替えを行なっていくことが可能な高い柔軟性を備えていることも差別化のポイントになっていると説明。「ラピュタ ASRS」を導入することで保管効率は最大2.5倍、生産性は最大10倍になるとアピールしている。

「Let's note」に「Intelラベル」を貼り付ける工程のデモなどを実施

発表会後に行なわれたデモでは、最初にラピュタロボティクスの自動倉庫「ラピュタ ASRS」を舞台に、Blue Yonderの倉庫管理システムから送信されたシフト指示を「システム連携サービス」が受け取り、ラピュタロボティクスの搬送ロボット、ファナック、ユニバーサルロボット、Dobot Roboticsの協働ロボット、作業員の持つハンディ端末にそれぞれの作業スケジュールを伝達。搬送ロボットと協働ロボットが指示内容に基づき連携して動作することを示すデモとなった。

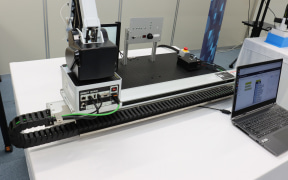

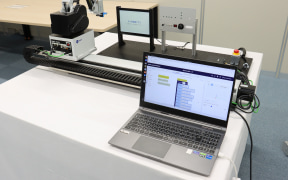

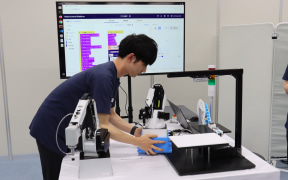

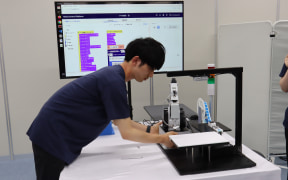

続いては、パナソニックグループの工場に早期導入されて活用されている業務用タッチパネルの精度検査工程のデモ。横並びになっているタッチパネルと操作用のスイッチ類を続けてチェックするため、協働ロボットを横方向に大きくスライドさせる装置を組み合わせ、協働ロボットとスライド装置を1台のノートPCにインストールされた「ロボット制御プラットフォーム」で制御していた。

3つめのデモは、パナソニック コネクト・神戸工場で行なわれている「Let's note」のパームレスト部分に「Intelラベル」を貼り付ける工程を想定したデモ。それまで貼り付けを行なっていた協働ロボットに不具合が出たため、予備である別メーカーの協働ロボットに切り替えて作業を継続するという内容で、途中で作業する協働ロボットの登録を切り替えるといった手順を挟みつつ、作業プログラムはそのままで貼り付け工程が無事に再開された。

また、このデモ内では実際の「ビジュアルプログラミング」と「標準設定テンプレート」を画面表示して使い勝手のよさなどがアピールされた。