ニュース

新型バッテリEVの生産も予定しているマツダ防府工場で「ものづくり革新2.0」を見学、進化し続ける独自の“混流生産”とは?

2025年7月8日 11:34

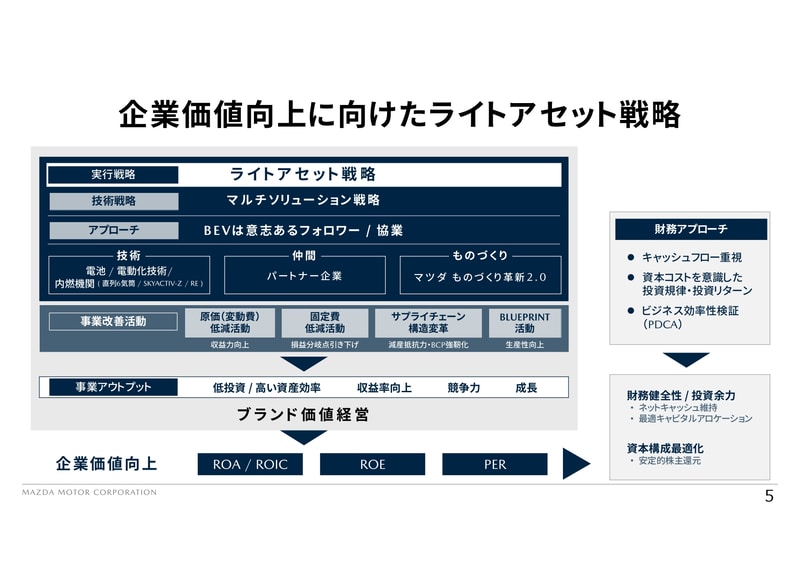

マツダの国内第2の製造拠点となる防府工場

マツダは、多様な商品・電動化技術をタイムリーに開発・生産し、市場導入するにあたり既存資産の活用度を高めることで、スモールプレイヤーとしての企業価値を向上させる「ライトアセット戦略」を3月に発表したが、中でも「進化するマツダのものづくり革新」への理解をより深めるべく、メディア向け工場見学会が実施された。

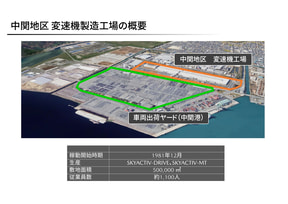

見学会は、広島の本社併設工場ではなく、山口県防府(ほうふ)市にあるマツダ防府工場にある自動車組立工場(西浦地区)で実施。ちなみに防府工場には、別途トランスミッション工場(中関地区)もあり、マツダの日本国内第2の製造拠点となっている。

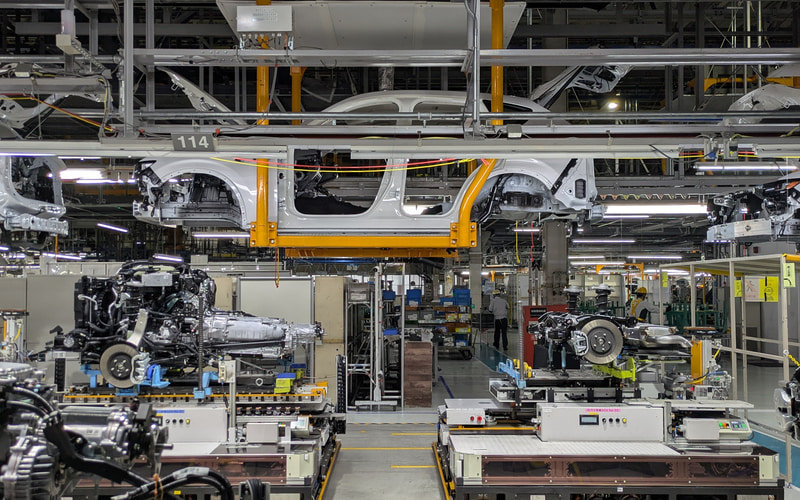

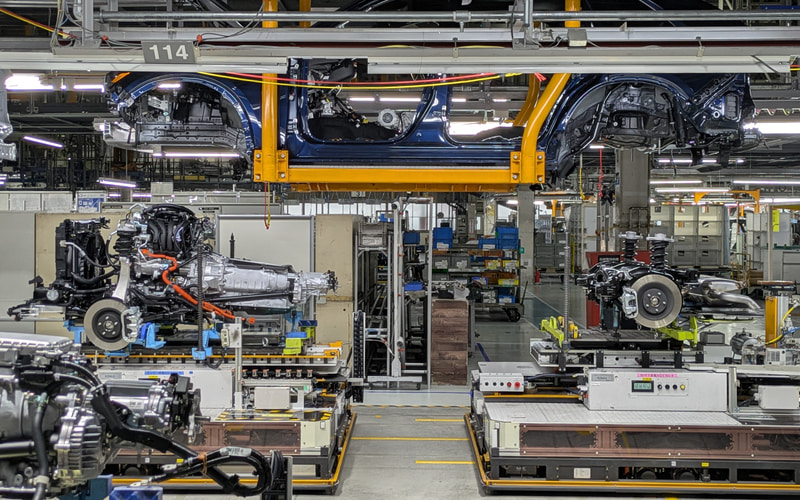

西浦地区にある自動車組立工場には「H1」と「H2」の2つの工場があり、ボディを形成する鉄板のプレス工程と溶接などボディの組み立てを行なう車体加工区は共用で、H1工場では「MAZDA2」「MAZDA3」「CX-30」といったスモール商品群の塗装と組み立て、H2工場では国内・欧州向けの「CX-60」「CX-80」および、北米向けの「CX-70」「CX-90」といったラージ商品群の塗装と組み立てが行なわれている。

松田防府工場長によると、最初のプレス加工区では、コイル状に巻かれて搬入された鉄板から、専用機械で板状にして取り出し、特定の形状に打ち抜くブランキング工程を経て、2400tの圧力を発生し、1分間に13枚を抜ける大型プレス機を使いボディの形に成形。続いて車体加工区では、約300台のロボットアームが、3700打点ほどの鉄板溶接を実行。またマツダは、高い精度を持つロボットを有していることから、ボンネットとトランクの自動取り付けを実現しているという。

その後ボディは車種によってH1工場とH2工場に分かれ、丸ごと電着塗料の入ったプールに浸され、防錆処理が施される。続いて防水処理となるシーラー塗布が行なわれる。静粛性を高めるアンダーコートや制振材の塗布もロボットが行ない、最後に職人の手塗りに匹敵する質感の量産化に成功した「匠塗(TAKUMINURI)」を含めて、上塗り塗装が行なわれ、塗装の仕上がり検査を受けてから、組み立て工程へと進んでいく。

車両組み立てラインでは2800点以上の部品を取り扱っていて、締結やはめ込み、貼り付けなど、さまざまな組み付け方法が混在し、作業内容は多岐にわたる。生産ボリュームの大きいメーカーなら、単一車種専用ラインを設けて生産効率を上げるが、マツダはものづくり革新1.0で独自に混流生産を構築し、同等の生産効率を実現しているという。

また、グローバルに展開するラージ商品群の安定した生産体制を構築するため、「車両の変化に柔軟に対応できる根の生えない設備」「作業者の能力を最大限発揮できる高効率混流生産ライン」「働きやすさを追求した作業者に優しいライン」の3つの基本コンセプトを掲げ、2021年にH2工場のリニューアルを敢行。電動化時代へ向けたマルチソリューション戦略の商品群と、既存の車種も含めて効率的に混流生産できる工場へと一新させた。

今回見学はできなかったが、中関地区にあるトランスミッション工場では、スモール商品群用の自動変速機(AT)「SKYACTIV-DRIVE」や、スモール商品群(FF)用およびロードスター用の手動変速機(MT)が製造されている。

「ものづくり革新2.0」をさらに進化させる

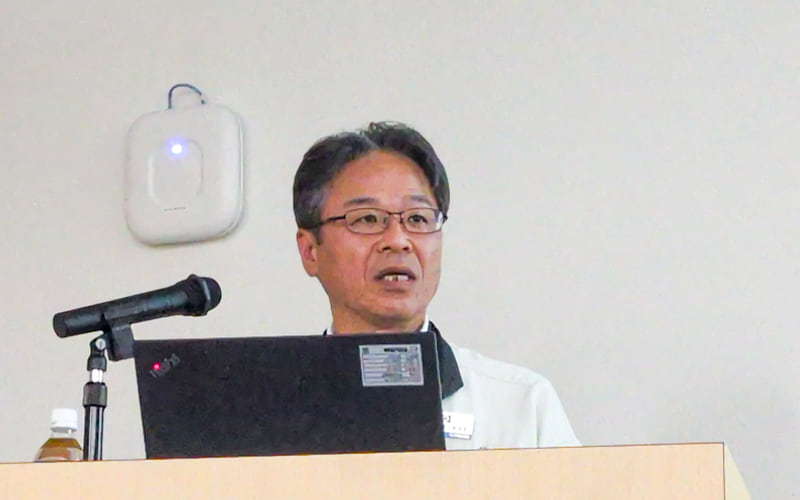

常務執行役員で生産技術・グローバル品質・カーボンニュートラル・コスト革新担当の弘中武都氏は、中長期経営計画“2030経営方針”における電動化時代に向けた準備期間となるフェーズ1(2022年~2024年)は、「北米ビジネスの力強い成長、防府工場で生産しているラージ商品の導入によってトップラインの成長を実現し、収益やネットキャッシュを積み上げるなど、おおむね想定通りの結果になった」と説明。

続けて、「電動化時代への移行期間となるフェーズ2(2025年~2027年)は、インフレによる投資コストの増加、地域ごとの電動化進度の違い、関税などを含めた保護的通商政策、経済安全保障、地政学的リスクなどの高まりなど、多くの不確実性を抱えているため、保有資産の徹底活用とパートナー企業との協業により資産効率を高め、レジリエンシーの高い経営を目指す“ライトアセット戦略”と、柔軟かつ高効率な開発・生産プロセスを進化させた“マツダものづくり革新2.0”を推進し、実態に即した電動化マルチソリューションをさらに前進させます」と言及。

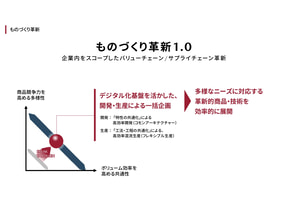

具体的には、創業者の時代から脈々と続けてきたデジタル化の基盤を活かした、スモールプレイヤーならではの開発・生産プロセス革新の実践で、2006年に開発部門と生産部門が一体となり将来の多様な商品に対応できる標準構造と標準工程の設計や、汎用設備などを活用した混流生産を確立する「ものづくり革新1.0」を実現させた。

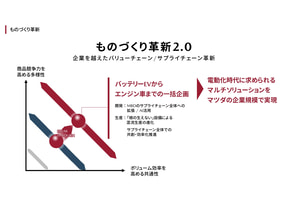

さらに2015年には、知能化にともなう膨大なソフトウェアに対応するため、バッテリEVからエンジン車までの一括企画を実施。AIの活用やMBD(モデルベース開発)をサプライチェーン全体まで拡張することで、より高効率な開発プロセスの構築を推進している。

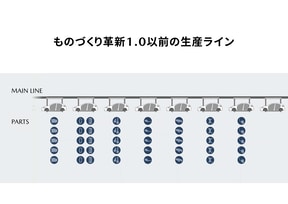

混流生産を行なう以前は、車種ごとに生産設備やラインを設け、車種が増えるたびに新しい設備を導入するなどコストがかかるうえに、1つのラインが長く工程数も増え、さらに需要変動でそのラインの稼働率も変動してしまうことが課題だったという。

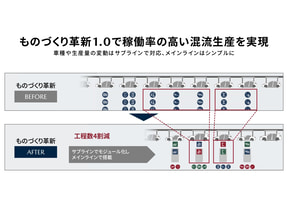

そこで弘中氏は、「5年~10年先に必要となる商品や技術を一括企画して、車種開発の構想段階から開発と生産が一緒になり、車種間で搬送する基準、部品の組み立ての順番、組み付けなどの方法・工程を共通化を実施。また、車種によって作業手順や工程数が異なるパワートレーン、内装のインパネなどの部品に関しては、複数の部品をひとかたまりにするサブラインを別に構築。これによりメインラインがシンプルで短くなったほか、工程数4割減を実現。柔軟性が圧倒的に高くなり、高い稼働率を維持できるようになった」と紹介。

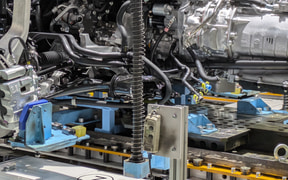

このものづくり革新2.0で推進してきた、クライアントとの共創により部品の種類数を最適化し、種類を生む場所を近場に寄せるサプライチェーンの構造変革の推進と、2021年に完了したH2工場のリニューアルで重可搬AGV(自動搭載設備を重可搬)を導入したことで、車種によって構造が異なるサスペンションやパワートレーン、ホイールベースに対して汎用性のある「根の生えない設備」を完成させた。

リニューアル前は、省人化の狙いからエンジン・サスペンション全自動搭載システムを採用し、搭載隙要件を満たす高い位置決め精度は、ボディ側とエンジン・サスペンション側の双方を設備で位置決め固定を行なっていた。また、車種によってサスペンション位置が異なるため、車両構造に対して専用設備が多く必要となるほか、新車追加時には多額の設備投資や長期の設備改造期間が発生することが課題だったという。

リニューアルを機に、自動搭載設備を重可搬AGVに変更したことで、ボディ側の搭載位置決めピン合わせや、サスペンションをボディ側締結位置へ誘導する作業を、作業者自身が行なえるようになり、フレキシブル性を向上。さらに、AGVに搭載リフター機能を設けたので、作業員の負担も軽減している。同時にリニューアル前のコンベア搬送は、前後からの作業アクセスが難しかったが、AGVになったことで360度全方位からの作業を可能とし、無理な作業姿勢が排除され、作業者の負担を減らしつつ、効率的な作業現場を実現させた。

マツダでは「ものづくり革新2.0」をさらに進化させるため、キット容器(部品の入ったパレット)に対象となる組み付け部品1台分をセットして、ボディをぶら下げているハンガーと同期して流すことで、作業者の部品選択がゼロとなるだけでなく、部品を取りに行く歩行や振り向き動作の最小化も実現。加えて、事前にサプライチェーンにも生産計画順を共有することで、生産計画順に並んだ状態で部品(窓ガラスなど)が納品されるように、混流生産はサプライチェーンの協力により、現在ではさらに効率が高められている。

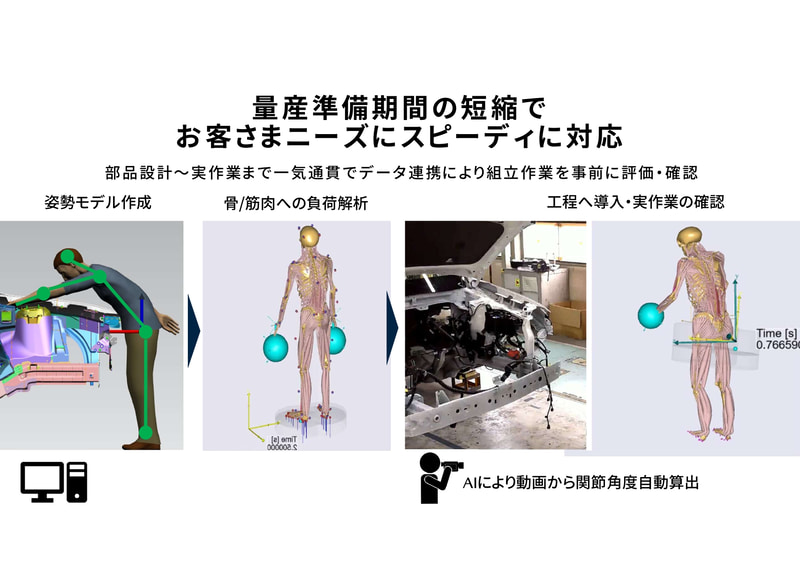

そのほかにも、デジタルファクトリーで実作業同等の環境を再現し、作業動作をモーションキャプチャーシステムによってデジタル人間モデルとして生成。そのデジタル人間モデルから各関節可動角度を数値として抽出し、検証者の経験や勘に頼らずとも作業姿勢を数値化し、誰でも作業しやすい工程(ストライクゾーン工程)設計による効果量を机上シミュレーションで可能とし、従来のハンガー搬送方式と比較して348件の難姿勢を改善し、作業時間として8分の削減効果が得られたという。

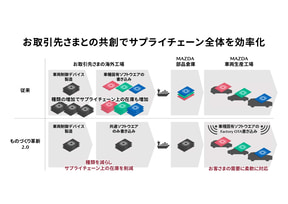

また、今後はパワートレーンの種類だけでなく、車種に搭載される機能も多岐にわたることから、ソフトウェアの数も大幅に増えることが見込まれ、材料や部品調達も複雑になることが予想されている。例えば車両制御デバイス(CPU)は、これまで海外でハードウェアを製造して、それにソフトウェアを書き込んでいたため、車種が増えるとその分在庫も増えることが課題だった。

そこで、車両制御デバイスの種類を減らしつつ、共通ソフトウェアの書き込みを可能にすることで、サプライチェーン上の在庫削減に成功。車種固有のソフトウェアが必要な場合は、自社工場内でファクトリーOTA(Over-the-Air:無線書き込み)を実用化。需要変動に柔軟に対応できるようになったほか、サプライチェーン上の在庫も4分の1に削減できたという。

混流生産は2027年導入予定の自社開発バッテリEVにも対応

リニューアルで重可搬AGVを導入したことにより、生産台数を増やしたい場合はAGVを追加するだけで済むほか、工程レイアウトはソフトで簡単に変更でき、ガソリンエンジン、ディーゼルエンジン、ハイブリッドシステム、モーター、バッテリなど、パワートレーンや駆動方式など、作業工程数の異なる多様なパワートレーンを1つのラインで効率的に、需要にフレキシブルに対応でき、結果ラインの稼働率を向上させることにも寄与している。

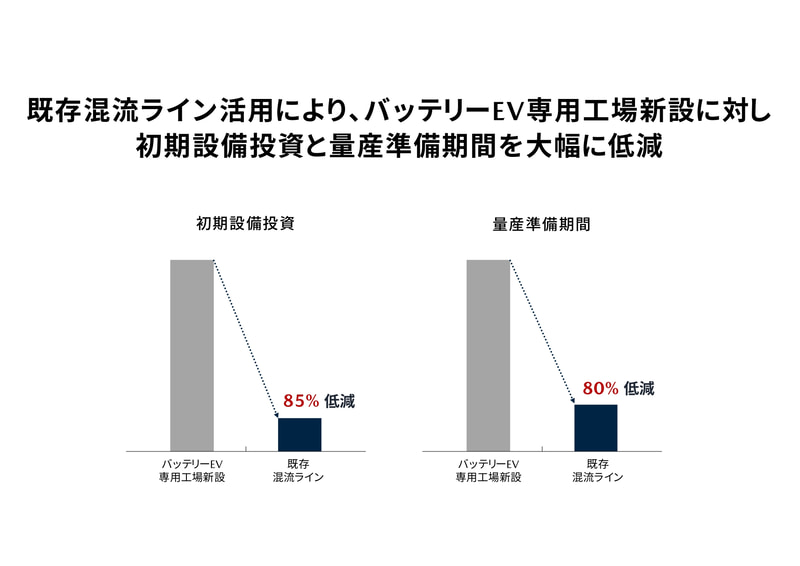

今後の電動化マルチソリューションを支える生産戦略については、「バッテリEVを生産するなら、(エンジン車よりも)工程数が少ないので専用工場を作る方が効率的ではないですかとよく聞かれるのですが、マツダはすでに独自の取り組みでエンジン車とバッテリEVの混流生産が可能な体制が整っている」と弘中氏。

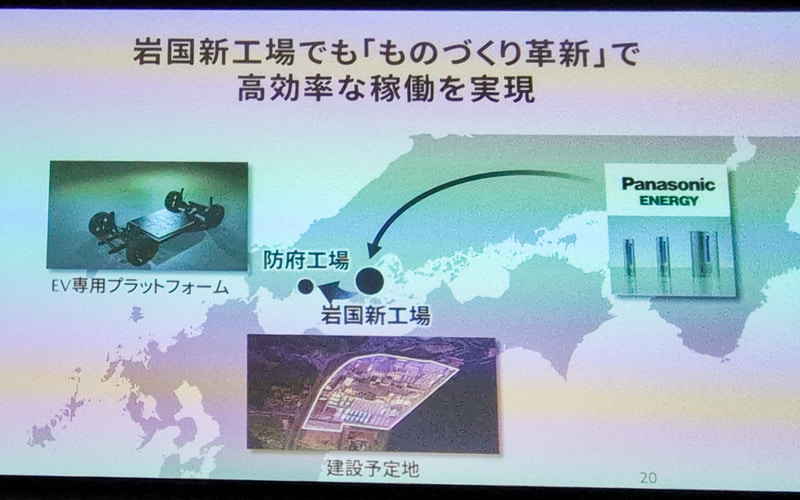

この次期バッテリEVに搭載するリチウムイオン電池は、パナソニック エナジーから調達する計画で、山口県岩国市に新たに建設する車載用円筒形リチウムイオン電池のモジュール・パック工場にてモジュール化とパック化を行なう予定で、ここにも開発と生産が一体となった一括企画設計や共通化といったものづくり革新を取り入れるとしている。

既存の混流生産ラインは、すでにバッテリEVの生産も見据えてリニューアルを行なっていて、もっとも必要となるのが“重量増への対応”とのこと。とはいっても、ボディを運ぶ黄色いハンガーは、すでに重量増を見越した設計になっているので、追加で必要となるのはより重量のあるEVユニットを運搬して、リフトアップできるAGVの追加がメインになると想定されている。

なお、防府工場は2025年4月1日より工場見学を再開。事前の電話予約が必要だが、次々とクルマが誕生していく様子を間近で見られる。見学日は月曜日~金曜日(GW・お盆・年末年始・休業日を除く)で、時間は午前なら9時30分~11時30分、午後なら13時30分~15時30分。約120分で概要説明と工場見学のコースとなる。見学希望日の6か月前の月初~2週間前まで受付していて、受付は先着順。防府工場総務部 見学担当TEL0835-29-1178(工場稼働日の9時~12時、13時~17時)。