まるも亜希子の「寄り道日和」

ダイハツの京都(大山崎)工場を見学してきました

2025年6月26日 00:00

驚きのスライドドア車となって発表された、新型「ムーヴ」が話題のダイハツ。この記事が出るころには試乗を終えている予定で、今はとっても楽しみにしているのですが、この春ちょうどダイハツの4つある国内生産拠点のうち、京都(大山崎)工場の見学に行ってきたところなのでそのレポートをしたいと思います。

京都工場はダイハツの「トール」、トヨタの「ルーミー」、スバルの「ジャスティ」やトヨタの「プロボックス」などを生産していて、年間生産台数は23万台にのぼります。0.9分に1台という速さで生産されているわけなんですが、それでも一見するととってもコンパクトな工場内なんです。

ダイハツには仕事の進め方の基本的な考え方として「SSC」というのがあるんですね。これは、「シンプル・スリム・コンパクト」の頭文字。そのSSCを具現化した工場が、この京都工場というわけなんです。私もこれまで、国内はもちろん欧州や北米、アジアとさまざまな工場を見学してきましたが、ほかにはないダイハツらしい工夫がたくさんあって感心しました。

その1つは「治具(ジグ)レス」というもの。多くの工場では各パートで必要な部品を運ぶさまざまな形の治具が工場内を移動していくのですが、ほかの治具や人とぶつからないように注意が必要で、大きな音を出して通過していくので工場内が煩雑化しがちなんです。でも京都工場ではそれをすべてロボットでの対応に変更。工場内がとっても静かで、動き回るものがないことで落ち着いた環境となっていることに驚きました。

工場長にお聞きしたところ、「大声を出さなくても会話ができ、働く人にやさしい環境にしたい」との目的もあったとのこと。また、工程の入口と出口を近くに配置しているのも特徴で、そうすると無駄な動きやスペースが省けることに。とくに人による検査がマストとなるスマートアシストなどの検査ラインでは、工程をUターンさせているので終わってから次の検査のために歩いて戻ってくる必要がなく、横に7歩ほど歩くだけで済むようにしているのだとか。

さらに、およそ3万点の部品を組み立てていく工程は働く人たちの体への負担が大きかったパートでしたが、腰への負担を減らす「らくらく椅子」や、クルマと一緒に人も動いていくことができる「人用コンベア」を導入したことで、負担を大幅に軽減しています。インパネやシートなどの大型部品を取り付けるパートでは、作業しやすいようにコンベアが一時停止する「停止工程」もありました。

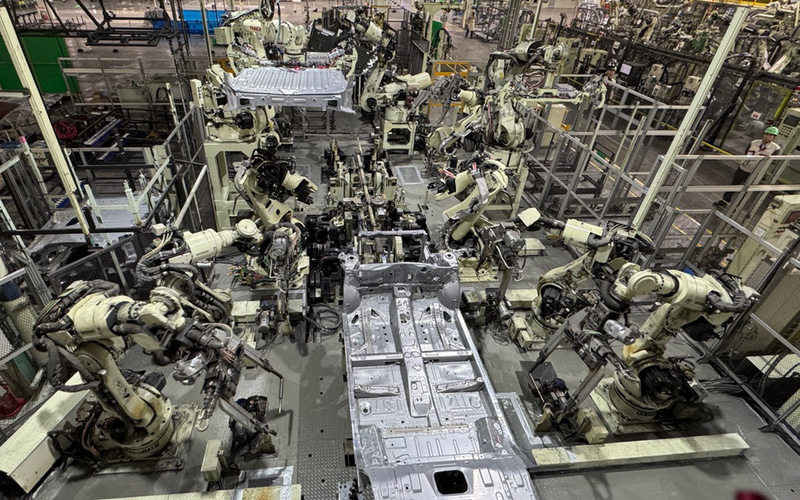

一方でダイナミックな動きに見惚れてしまったのがプレスと溶接工程。1分間に16枚のスピードでボンネットやドアなどの部品を正確に作り出し、溶接ではコンパクトなスペースにロボットアームが密集していて、あちこちから的確に無駄のない動きで溶接していくんです。ときおりバチバチと火花が散り、迫力があっていつまでも見ていたいくらいのシーンでした。

そして無人の塗装工程では3回に分けて塗料を塗っていくのですが、これまでならホコリなどの除去やドアの開閉など、人が行っていた作業も自動化されており、飛散の少ない塗装ロボットを採用。ブース内の空調を再利用しているところも感心しました。従来は、塗装時に発生する未塗着塗料を水によって回収していたんですが、なんと段ボールで作られたフィルターでの回収に変更。それによってエネルギー使用量も水の使用量も削減することができ、使い終わった段ボールフィルターは100%、人工砂にリサイクルできるのだそう。本当に、小さなところまで見逃さずによく考えられているなぁと感心しきりでした。

こうしたアイディアや、現場で困っていることなどをどうやって吸い上げているのですかと質問したところ、「愛の交換日記です(笑)」とのお答え。若い世代は会話でのコミュニケーションよりも、文字でのやり取りの方が本音が言いやすいところがあるようで、必要なところではまだまだアナログなやり方を有効活用しているのも素晴らしいなと感じました。働く人にやさしい環境で生産されたクルマは、完成度も上がると考えられるそうなので、メイドインジャパンの世界に誇れる高品質を維持していくためにも、工場の進化はとっても大事。すごく勉強になりました。