ニュース

中・高校生が手作りBEVで競う「エコ1チャレンジカップ 2025」開催 日産チームも「R36 GTR」で初参戦

2025年8月25日 12:00

- 2025年8月23日 開催

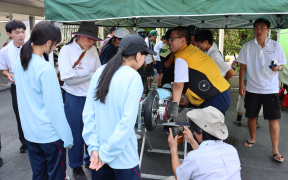

東京都多摩市の東急自動車学校で8月23日、中学生と高校生を対象とした手作りBEV(バッテリ電気自動車)のコンテスト「エコ1チャレンジカップ 2025 ~中・高校生による手作り電気自動車コンテスト~」が開催された。

自動車技術会 関東支部、東京都市大学、日産自動車が共催するこの大会では、「ものづくりの楽しさと重要性の認識」「環境とエネルギー問題の認識と体験」「創造性に富む人材の育成」を目的として実施。バッテリに蓄えた電気を効率的に使い、自動車の基本性能である「走る・曲がる・止まる」を競いながら、エネルギーの尊さと技術の重要性を楽しみながら体験する内容となっている。

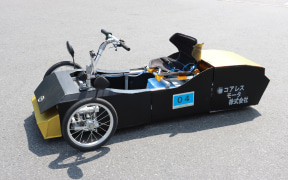

参加の中心は中学生と高校生のチームとなっており、2025年大会には高等専門学校からの参加はなく、18校が参加して競技が行なわれたほか、これまで毎年ボランティアとして大会運営に参加している日産のスタッフもチームを結成。車両生産技術開発本部の若手社員が中心となり、1年をかけて手作りBEVマシン「R36 GTR」を製作。表彰対象外の参考出走という扱いながら「チーム日産・生産技術開発」としてエントリーし、計19チームがコース走行を行なった。

競技車両は「常時3輪以上が接地して静止時に自立する構造で、走行時に車体が傾斜する構造の場合は最大傾斜の状態でも自立が保たれること」を基本として、実行委員会が用意する市販品のバッテリ2個(それぞれ12V、3Ah以下)を使うことが定められている。車両に搭載できるバッテリは1個のみで、大会当日の練習走行、競技本番で使い分けることを想定。モーターには特に制限はないが、市販車両を無改造で利用することは認められない。

車両のデザイン性も評価対象となり、独創性と先進性(低コスト・高機能・材料置換・構造・エコ)を中心に評価。また、「競技車両の外側、コクピット内に危険につながる不要な突起物があってはならない」「ドライバーが容易に自力で車外へ脱出できる構造であること」「安全に走行できる視界を確保し、後方確認用に2個以上のバックミラーを装備する」「警音器(ベル、クラクションなど)を装備する」といった安全性についても規定されている。

会場となる東急自動車学校の「4輪教習コース」を10周するまでの合計タイムの短さで競技走行が行なわれ、10周できなかった場合は30分の規定時間内により多くの周回数を記録したチームを上位にするというルールを採用。

トラブル発生時は「自分に何ができるか」を全員で意識するべきと田中教授

競技開始前に行なわれた開会式では、主催者を代表して東京都市大学 理工学部 学部長 田中康寛教授があいさつを実施。田中教授は東京都市大学から日産に就職し、GT-Rの開発に携わっていた卒業生から聞いた仕事での心がけとして「段取り八分」ということわざを紹介。レースでも実際に現場で勝負を行なう前の準備段階で趨勢が決まっており、突発的なトラブルが起きたときに対応できる体制を整えておくことが重要だと解説。これから始まる大会でも同様で、1年をかけて用意してきたことがすでに大切な体験になっており、ここまで準備してきた八分をしっかりと発揮して残りの二分を充実したものにしてほしいとコメント。

また、現場に出たときは「トラブルは起きるもの」と考えておき、問題が起きたときは他人事と思わず「自分に何ができるか」を全員で意識するべきと説明。トラブル発生は失敗ではなく貴重な経験だと捉え、対応策を学ぶ機会にしてどのように解決するかを考えてチャレンジしてほしいと語った。

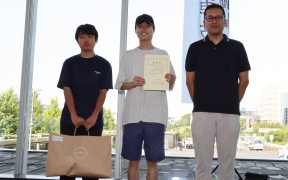

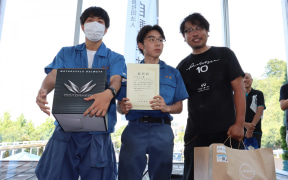

「長野県松本工業高等学校 松本工業高校 原動機部」が大会3連覇

1日の最後には、東急自動車学校の校舎1階で閉会式を兼ねた表彰式が行なわれた。この大会では競技結果の上位3チームを金賞、銀賞、銅賞として表彰するほか、実行委員会の選考によってアイデア賞、技術賞、デザイン賞、チームワーク賞など多彩な賞が用意されている。

競技の結果、1位となる金賞は「長野県松本工業高等学校 松本工業高校 原動機部」が獲得し、2023年から続く3連覇を達成。2位の銀賞は「和光学園 和光中学校 和光中学技術部」、3位の銅賞は「豊島学園 豊島学院高等学校 昭和鉄道高等学校 豊島学園電気研究部」がそれぞれ受賞して、主催、協賛の各企業から寄せられたさまざまな賞品がプレゼントされた。

「次はもっとよくしていこうという好奇心が技術を進化させる原動力」と日産 平田執行役

表彰式の最後には、大会副会長を務めた日産自動車 執行役 チーフモノづくりオフィサー 平田禎治氏が大会の講評を実施。

「今回の大会では、実行委員会から配布されたバッテリの電気エネルギーを最大限効率的に使って運動エネルギーに変換するということに皆さんはチャレンジされたわけです。まずはバッテリからモーターまでの電気抵抗や、モーターからタイヤまで力が伝わる駆動系、伝達系という言い方をしますが、そこでのロス、それから路面抵抗や空気抵抗といった外部的なロス。こういったロスをいかに最小化して、残ったエネルギーをスピードに注ぎ込んでいくか、これにチャレンジする車体を設計されてきたかと思います」。

「私は今回から初めて大会に参加させていただきましたが、各チームでこのようなロスをどうやって最小にしようかと考えたいろいろなアイデアを見ることができる大変興味深い場で、熱い思いで観戦させていただきました」。

「今回の参戦で計画どおりうまくいったところ、うまくいかなかったところでどんな理由があるのか。今言ったロスのところやバッテリの電力を最大限に使うといった観点で、チームの皆さんでしっかりと話し合ってください。すべての現象は科学的な数式で表わすことができますので、そういった形で整理していくと、うまくいかなかった理由が分かって、次はもっとよくしていこうという好奇心が技術を進化させる原動力です。ぜひそんな科学的好奇心を旺盛に持っていただいて、次の大会に向けたチャレンジ、それからものづくりという仕事に生かしていただきたいと思っています」とコメントした。

「次に出たときは学生たちのお手本になるような結果を残したい」と瀧野リーダー

このほか、競技終了後に日産チームのリーダーを務めた車両生産技術開発本部 先進技術開発検証課の瀧野仁氏(集合写真でR36 GTRに乗車している人物)から、自分たちで作り上げたR36 GTRの解説や参加のきっかけ、実際に参戦しての感想などを聞くことができた。

R36 GTRの外装は素材にプラ段(プラスチックダンボール)を使い、自動車メーカーならではの要素としてクルマでも使われるフィルムコートを貼り付けて高級感を演出。フロントノーズには3Dプリンターで製作した日産エンブレムを装着している。

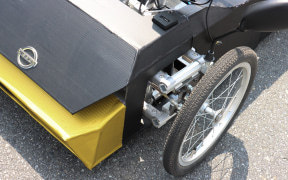

車体のフレームは生産現場でも利用され、自分たちにもなじみのあるGF材とも呼ばれるアルミ構造材を使用。GF材は軽量で強度も高く適した材料だと考えていたが、パイプ同士を組み合わせる段階で使用したジョイントが鋳造製で重量増の要因になってしまい、次回は溶接構造にしたいと意気込みが語られた。また、車内で乗員が足を置くフロアパネルには「GT-R」でも採用されているCFRP(炭素繊維強化プラスチック)が使われている。

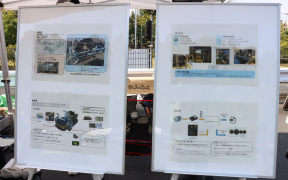

電動パワートレーンでは、当初は最高速60km/hを想定。12Vのバッテリ2個を直列にした24Vをスーパーキャパシタで48Vまで昇圧させ、電動車いす向けのモーターなどを生産しているコアレスモーターに生産を委託したインホイールモーターに送って強力な加速力を生み出すほか、制動時には回生発電を行なってさらなる高効率化を図ろうと計画していた。

しかし、実際に設計を進めて形になってくると、機器を収めたユニットが大きく重量増の要因になり、回生発電で想定していたパーツの入手が間に合わなかったことなどの理由から、モーターとバッテリを抵抗値で制御するシンプルな設計に変更して本番に臨んでいる。

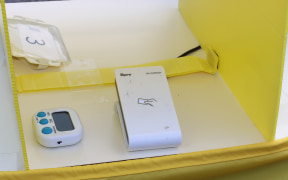

走行状況の計測では、モータードライバーから出力される電圧、電流、温度などの情報とモーターの回転数から速度の推定値をUSBケーブルでWindowsタブレットに送信。C#で自作したプログラムによって走行中のドライバーが見やすいようメーター表示するほか、走行データのログを記録していく。

このほかに細かな工夫としては、搭載バッテリを出走直前まで保冷剤で冷やし、炎天下での走行中に少しでも発熱を抑えられるようにしたという。

瀧野氏は今回の活動を通じてクルマを作ることの難しさをあらためて実感し、日ごろ技術開発に携わる同じ日産のスタッフに尊敬の念を抱いたとコメント。また、初参戦となる今回はなによりも10周完走を目標として設定し、平均タイム2分45秒で完走を実現。バッテリ残量にはまだ数周できそうな余裕が残っていたが、一方で学生たちのチームでは、トップクラスになるとラップタイムが自分たちの半分以下というスピードを見せながらしっかりと完走しており、非常に高度なマシン作りをしていることに驚かされたという。

しかし、次に出たときは日産の専門部署とも連携してさまざまなノウハウを投入し、学生たちのお手本になるような結果を残して「あんな大人になりたい」と思ってもらえるよう頑張りたいと意気込みを口にした。